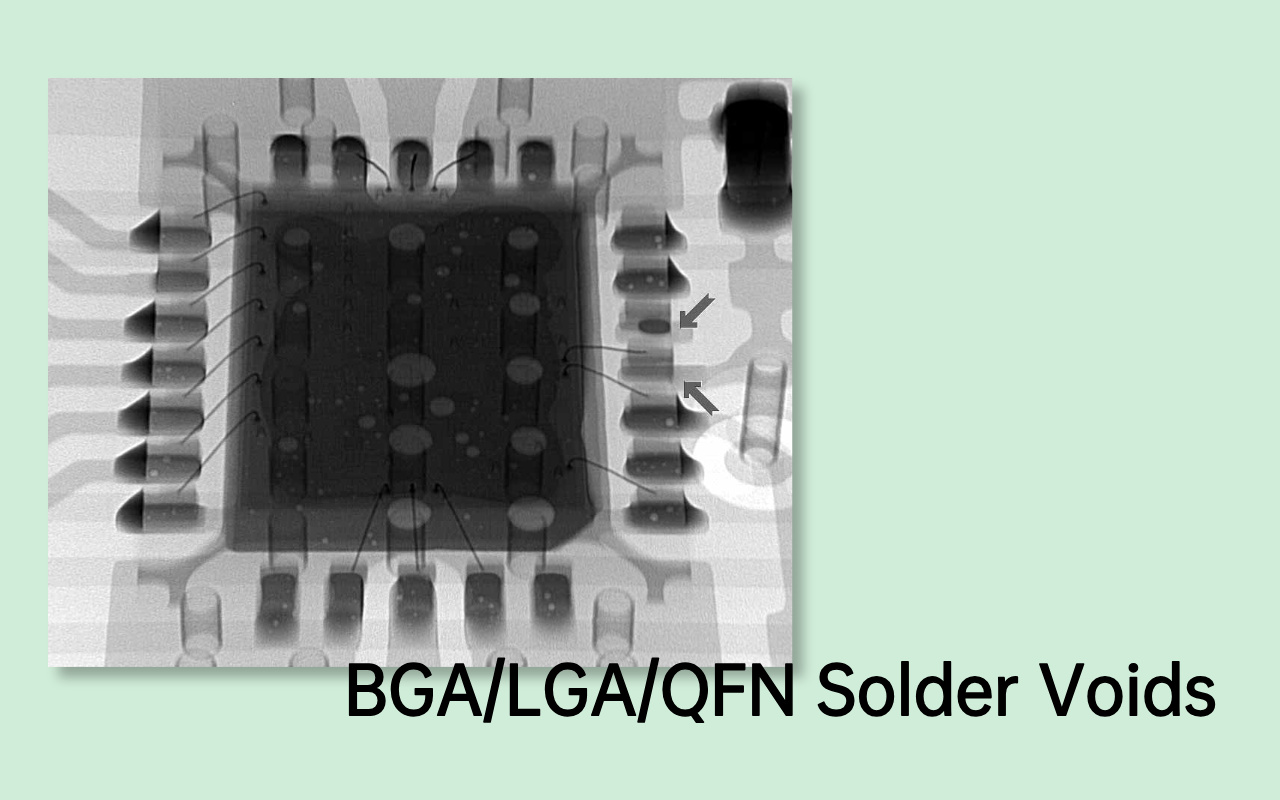

Moderni PCBA dizajni sve više uključuju komponente s donjim završetkom kao što su BGA, QFN i LGA paketi, gdje su lemljeni spojevi potpuno skriveni ispod tijela uređaja. Ovi skriveni spojevi predstavljaju značajan rizik za pouzdanost jer tradicionalne metode optičke inspekcije ne mogu prodrijeti u paket.

Rendgenski pregled za PCBA postaje bitan u ovim slučajevima, jer otkriva unutarnje strukture lema koje AOI jednostavno ne može vidjeti. Bez rendgenske provjere, ploče mogu proći završno testiranje, ali prerano padaju na terenu zbog šupljina, nekvašenja ili premošćavanja koji nikada nisu otkriveni.

Ova promjena učinila je sam AOI nedostatnim za aplikacije visoke pouzdanosti, prisiljavajući proizvođače da usvoje strategije slojevitog pregleda koje kombiniraju obje tehnologije.

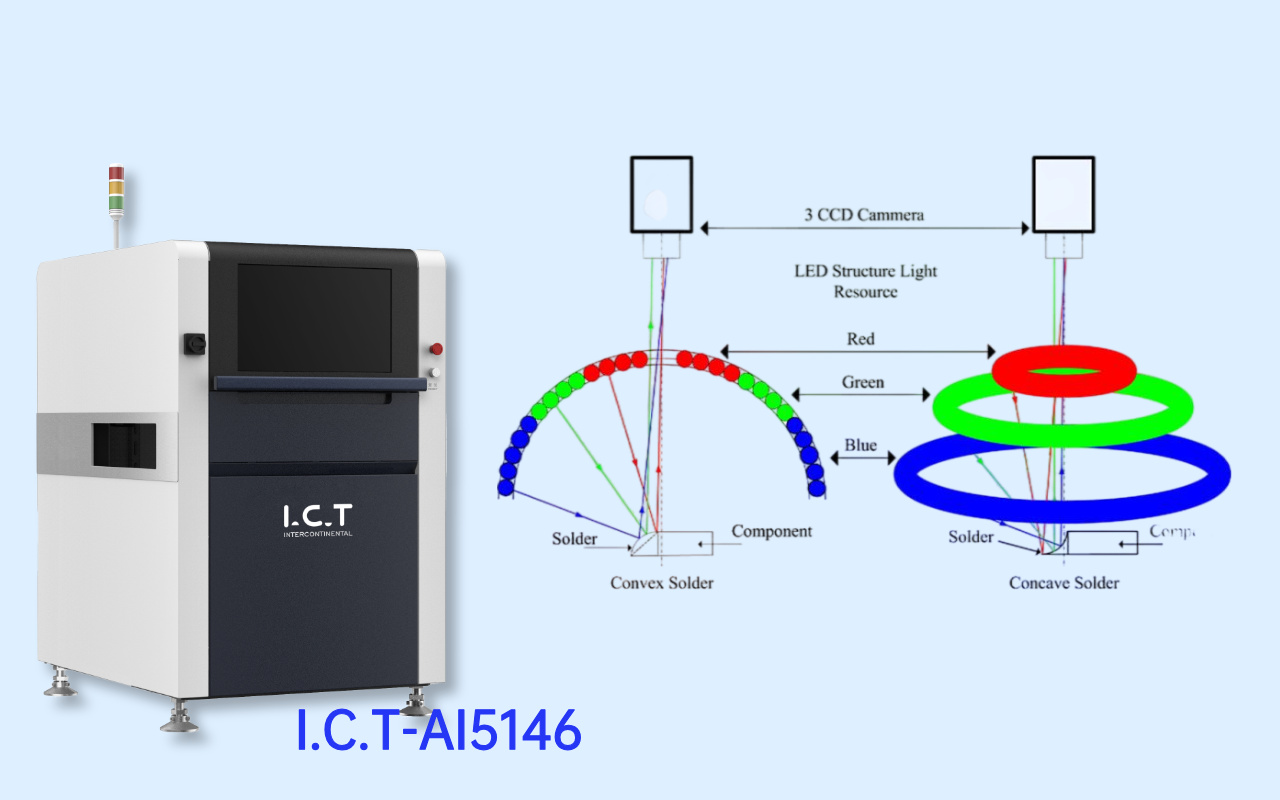

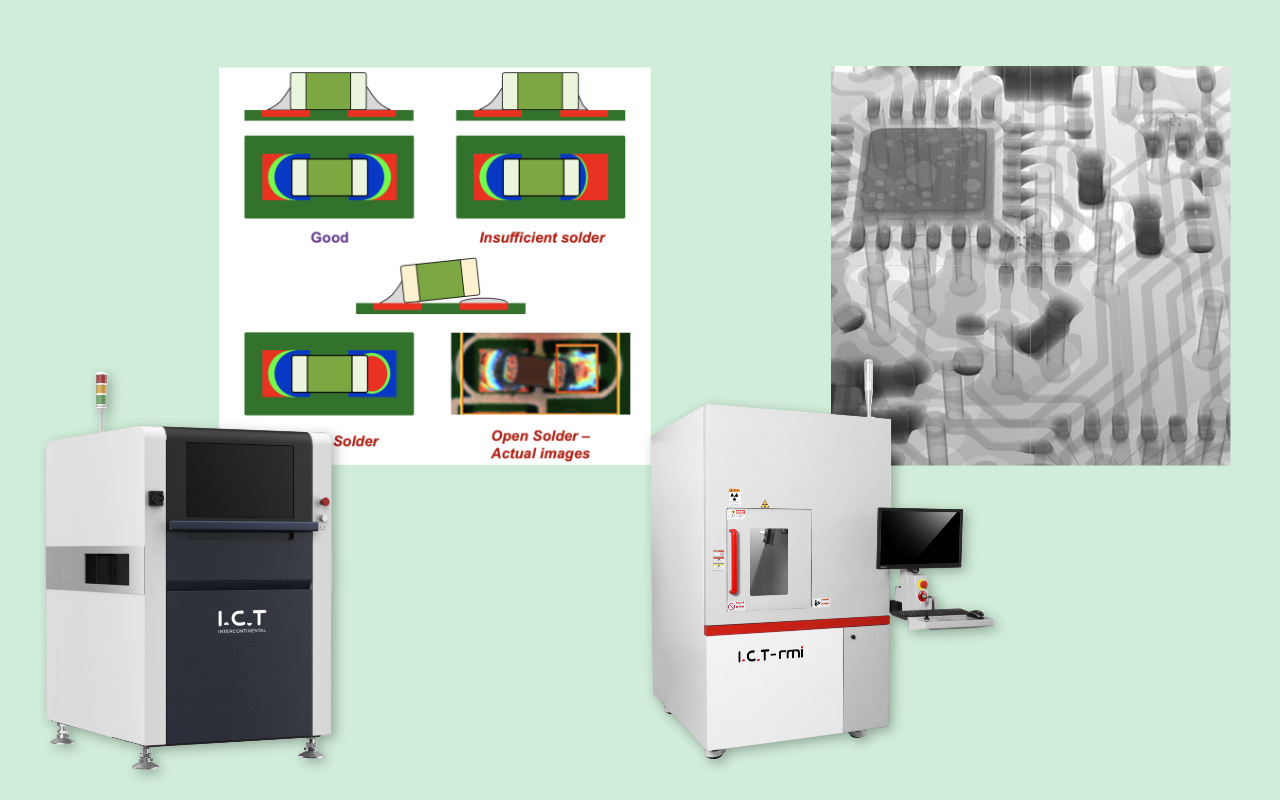

AOI sustavi obično se postavljaju odmah nakon reflow lemljenja u SMT linijama velike količine. Koriste kamere visoke razlučivosti i više kutnih LED izvora svjetla za snimanje detaljnih slika površine ploče u nekoliko sekundi.

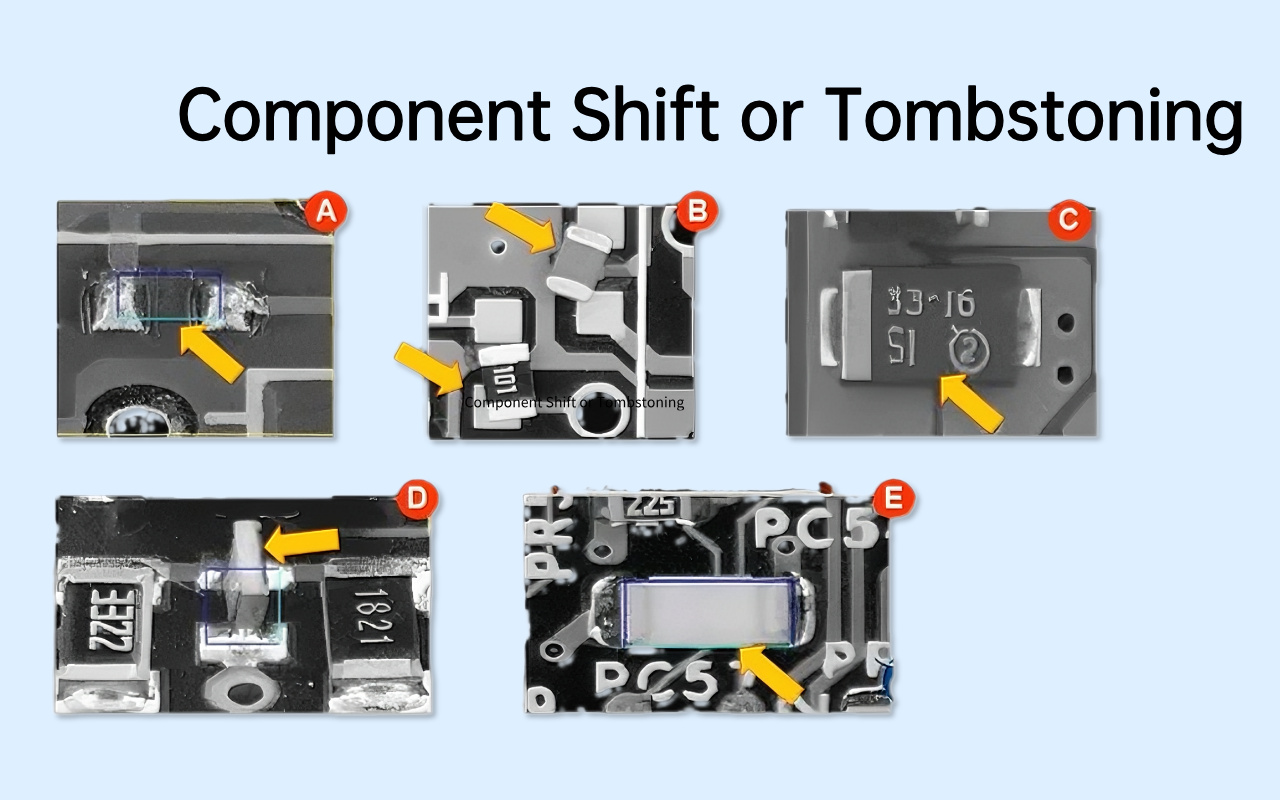

Softver zatim uspoređuje te slike sa zlatnom referentnom pločom ili programiranim parametrima kako bi označio vidljive nedostatke. Uobičajena otkrivanja uključuju neusklađenost komponenti, nadgrobne spomenike, nedovoljno ili višak lema na izloženim spojevima i dijelove koji nedostaju. Budući da AOI radi inline brzinom linije, omogućuje 100% inspekciju bez usporavanja proizvodnje.

Na primjer, sustavi kao što je I.CT-AI5146 mogu obraditi ploče brzinom većom od 100 cm² u sekundi uz zadržavanje submikronske rezolucije na površinskim značajkama. To čini AOI nezamjenjivim za brzu povratnu informaciju i trenutnu preradu očitih problema.

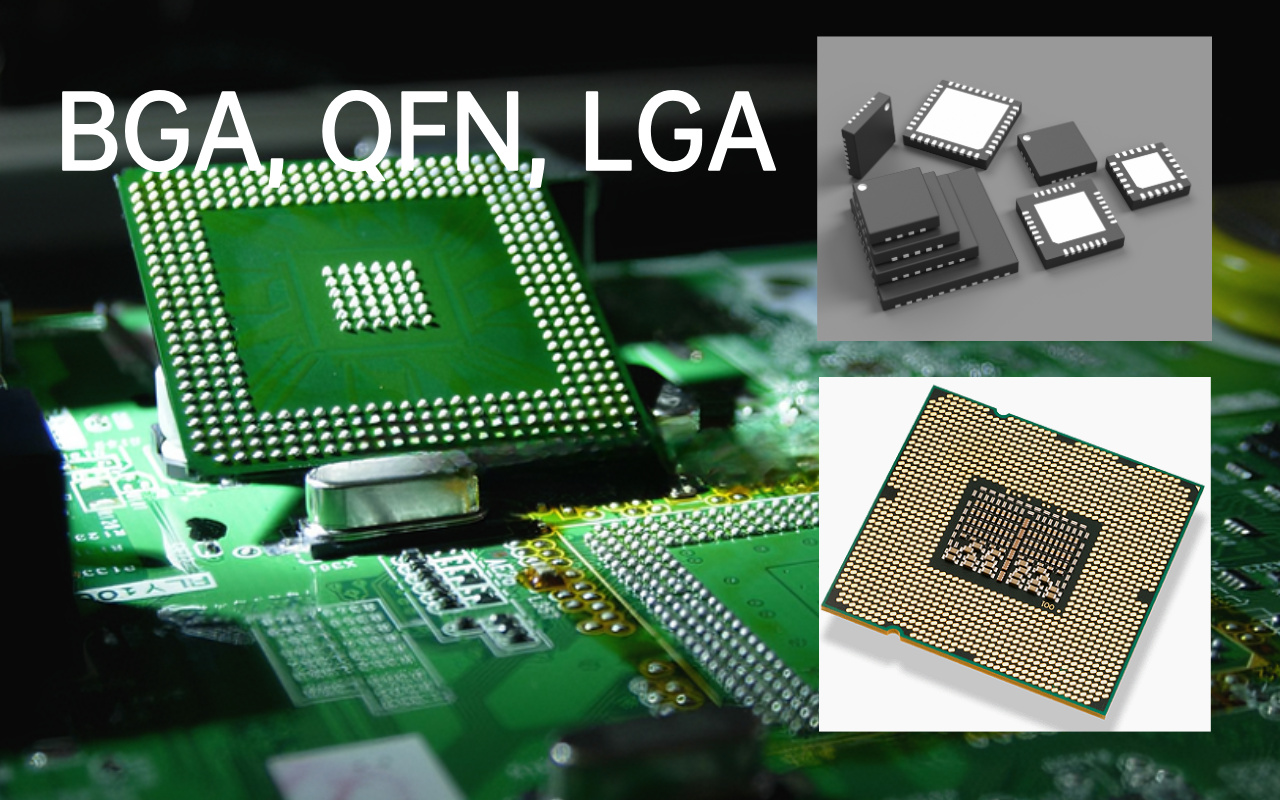

Prijelaz s olovnih komponenti na pakete s nizovima područja počeo se ubrzavati oko 2010. i sada dominira dizajnom visoke gustoće. Samo BGA paketi čine preko 60% logičkih uređaja u potrošačkoj elektronici i gotovo 90% u automobilskim modulima.

U ovim paketima, sve električne veze formirane su ispod tijela komponente kroz niz lemnih kuglica ili spojnica. Nakon ponovnog spajanja, ti su spojevi potpuno zaklonjeni samim pakiranjem, bez vanjskog ispuna ili vidljivog meniskusa.

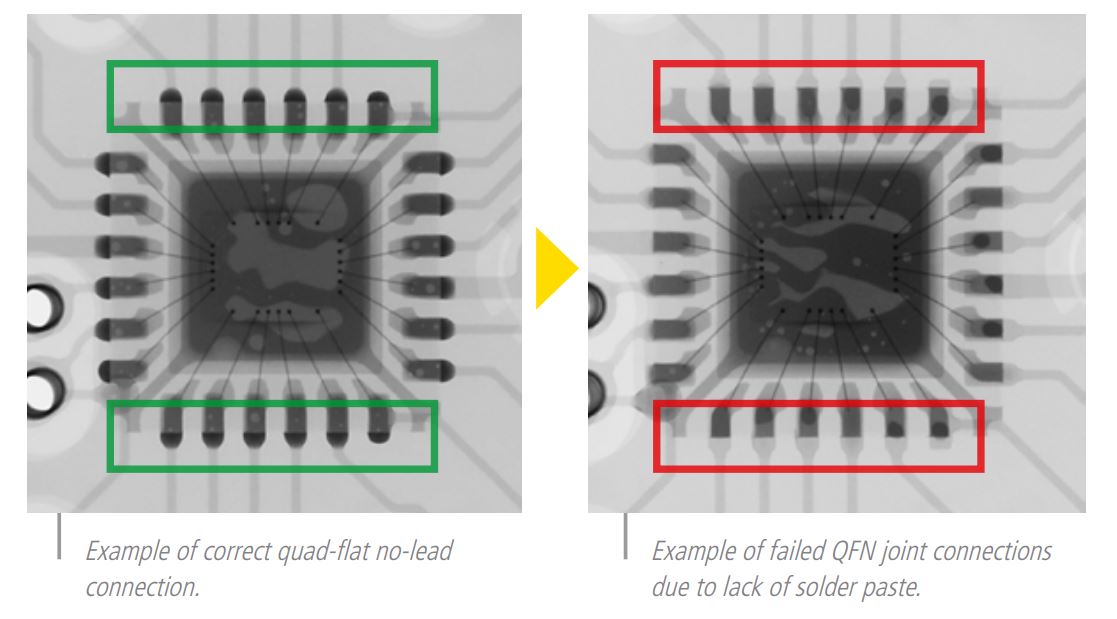

QFN i LGA uređaji predstavljaju slične izazove s velikim središnjim toplinskim jastučićima koji skrivaju potencijalne kratke spojeve ili nedostatno lemljenje. Kako se gustoća ploča povećava, a razmaci komponenti padaju ispod 0,4 mm, udio skrivenih spojeva nastavlja rasti.

Ovaj arhitektonski pomak znači da je sve veći postotak kritičnih veza nevidljiv bilo kojem optičkom sustavu, bez obzira na razlučivost ili kut osvjetljenja.

Mnoge tvornice prijavljuju AOI prinose prvog prolaza iznad 99%, stvarajući lažni osjećaj sigurnosti među procesnim inženjerima. Sustav označava samo ono što može vidjeti, tako da ploče savršenog površinskog izgleda rutinski prolaze inspekciju.

Međutim, unutarnji nedostaci kao što su šupljine veće od 25% ili odvajanje glave od jastuka ostaju neotkriveni. Terenski podaci dobavljača za automobilsku industriju pokazuju da do 40% povrata bez pronalaženja kvarova vodi trag natrag do skrivenih problema s lemljenjem koje je AOI u potpunosti propustio.

Toplinski ciklusi, vibracije i ciklusi snage u stvarnoj upotrebi na kraju otkrivaju te latentne nedostatke kao povremena otvaranja ili povećan otpor. Visoke stope prolaznosti AOI stoga odražavaju kvalitetu površine, a ne cjelovitost zgloba.

Oslanjanje isključivo na AOI za konačno izdanje sve se više prepoznaje kao neadekvatno za aplikacije u kojima su kvarovi polja na razini ppm neprihvatljivi.

Industrijske studije IPC-a i iNEMI-ja dosljedno svrstavaju skrivene nedostatke lemljenja među prva tri glavna uzroka kvarova na polju u modernoj elektronici. Praznine u BGA spojevima smanjuju rasipanje topline i stvaraju koncentratore naprezanja koji pokreću pukotine pod temperaturnim ciklusima.

Defekti glave u jastuku, uzrokovani savijanjem komponente ili ploče tijekom pretapanja, proizvode mehanički slaba sučelja koja se odvajaju mjesecima kasnije. Nedovoljno ispunjeni mostovi ispod QFN toplinskih jastučića uzrokuju trenutne ili odgođene kratke spojeve koje AOI nikada ne vidi.

U sektorima visoke pouzdanosti kao što su automobilska industrija ( AEC-Q100 ) i medicinski uređaji, ovi nevidljivi nedostaci dominiraju jamstvenim zahtjevima. Trošak jednog kvara na terenu često premašuje tisuće dolara u opozivu i oštećenju ugleda.

Kako se složenost komponenti povećava, postotak nedostataka koji su strukturno skriveni nastavlja rasti, čineći dodatni rendgenski pregled praktičnom potrebom, a ne luksuzom.

AOI sustavi oslanjaju se na svjetlost vidljivog spektra koju emitiraju programabilni LED prstenovi pod više kutova i boja. Kamere hvataju reflektirano svjetlo za izradu 2D ili pseudo-3D slika na temelju svjetline, omjera boja i uzoraka sjene.

Crveno/cijan osvjetljenje pomaže razlikovati lem od bakra, dok osvjetljenje pod niskim kutom otkriva varijacije visine kroz duljinu sjene. Napredni 3D AOI dodaje lasersku triangulaciju ili projektore s faznim pomakom za mjerenje stvarne topografije s mikronskom preciznošću.

Softver obrađuje te slike pomoću detekcije rubova, usklađivanja uzoraka i algoritama strojnog učenja uvježbanih na tisućama dobrih/loših primjera. Na primjer, ICT-AI5146 koristi projekciju u osam smjerova za uklanjanje mrtvih kutova na većini površinskih značajki.

Ovaj optički pristup pruža iznimnu brzinu i rezoluciju za sve što je izloženo svjetlu.

Po definiciji, AOI može analizirati samo značajke koje reflektiraju svjetlost natrag na senzor kamere. Svaki spoj ili struktura blokirana neprozirnom barijerom ostaje nevidljiva bez obzira na sofisticiranost rasvjete. Komponente s donjim završetkom stvaraju fizičke barijere koje sprječavaju svjetlost da dopre do stvarnog sučelja za lemljenje.

Čak i napredni 3D AOI mjeri samo gornju siluetu i bočne rubove kada su prisutni, zaključujući unutarnju kvalitetu iz vanjskog oblika. Ne može potvrditi je li lem pravilno namočio skrivenu pločicu ili postoje li praznine unutar volumena spoja.

Osnovno ograničenje je fizika: valne duljine vidljive svjetlosti (400-700 nm) ne mogu prodrijeti kroz metalne ili silikonske pakete. Stoga AOI pruža izvrsnu pokrivenost za tradicionalne spojeve tipa galebova krila ili spojeve kroz rupe, ali nema izravnu vidljivost u poveznicama niza područja.

Svjetlosni fotoni se apsorbiraju ili raspršuju odmah nakon kontakta s gustim materijalima poput lemljenja ili silikonskih kalupa. Ovo blokira svaki pogled ispod BGA tijela, QFN termalnih jastučića ili višeslojnih PCB unutarnjih ravnina. Bačve, ukopani otpornici i utisni konektori jednako su nedostupni.

Čak i ako bočno osvjetljenje stvara sjene, one ne daju pouzdane podatke o unutarnjem vlaženju ili pražnjenju. Proizvođači ponekad pokušavaju gledati pod kutom pomoću ogledala, ali fizička visina pakiranja još uvijek ometa kritična područja. Standardi poput IPC-A-610 izričito navode da se optičkim pregledom ne mogu provjeriti skriveni lemljeni spojevi.

Rezultat je da cijele kategorije nedostataka - praznine, nekvašenje, premošćivanje ispod komponenti - u potpunosti izbjegnu otkrivanju, bez obzira na cijenu ili proizvodnju AOI sustava.

Sjajne lemljene površine stvaraju zrcalne refleksije koje mogu prikriti nedovoljne rubove ili se pojaviti kao višak lema, ovisno o kutu. Visoke komponente bacaju sjene koje zaklanjaju susjedne spojeve, prisiljavajući algoritam da pogađa na temelju djelomičnih podataka.

Oksidirani ili kontaminirani jastučići mijenjaju reakciju boje, izazivajući lažna odbacivanja na prihvatljivim spojevima. Oznake komponenti ili sitotisak ponekad oponašaju lemne mostove na jednobojnim slikama. Iskrivljene ploče mijenjaju učinkovite kutove osvjetljenja preko ploče, uzrokujući sustavne pogreške.

Čak i vrhunski sustavi kao što je ICT-AI5146 zahtijevaju pažljivo programiranje i česta ažuriranja zlatne ploče kako bi se smanjile stope bijega i lažnih poziva. Ovi inherentni optički izazovi pogoršavaju temeljne mrtve točke, čineći sam AOI nepouzdanim za moderne sklopove skrivenih spojeva.

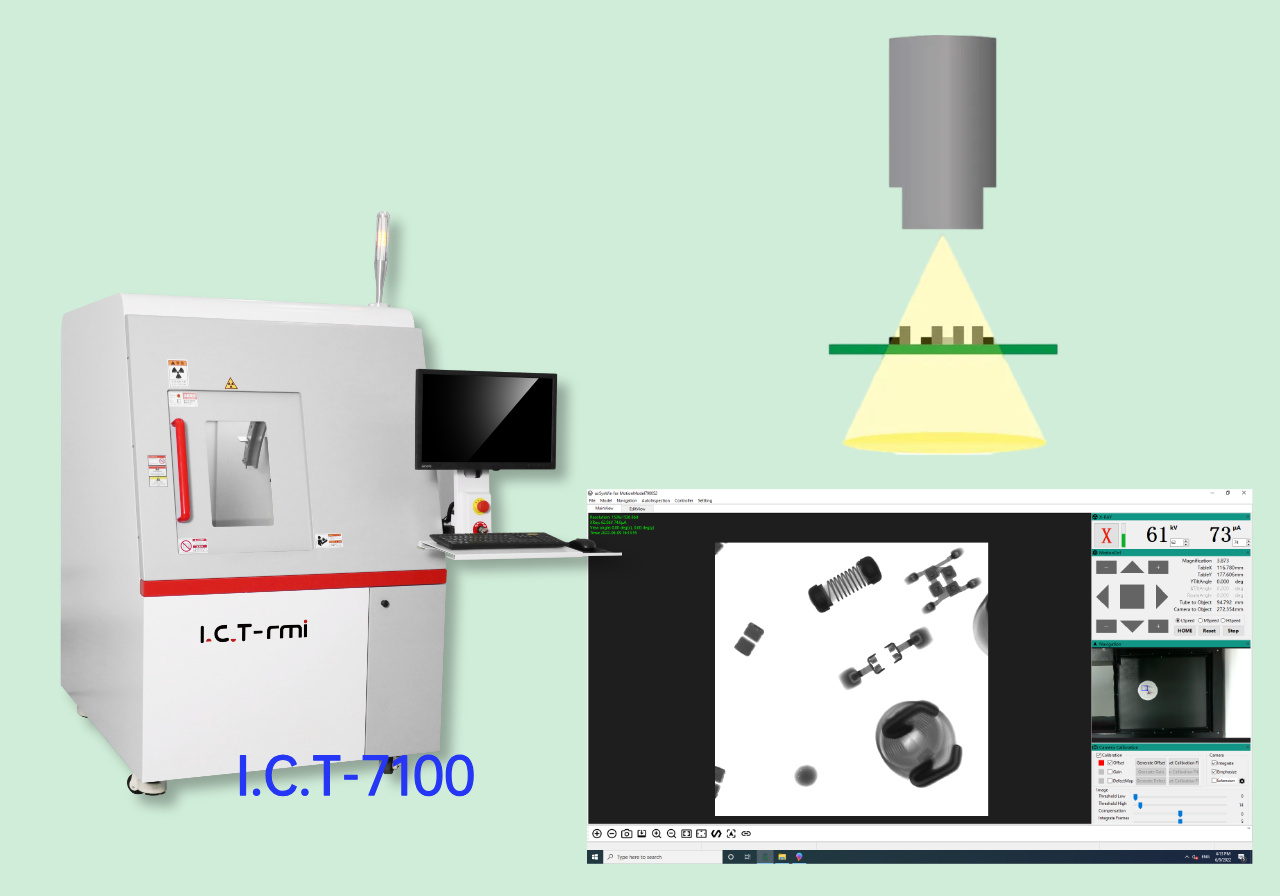

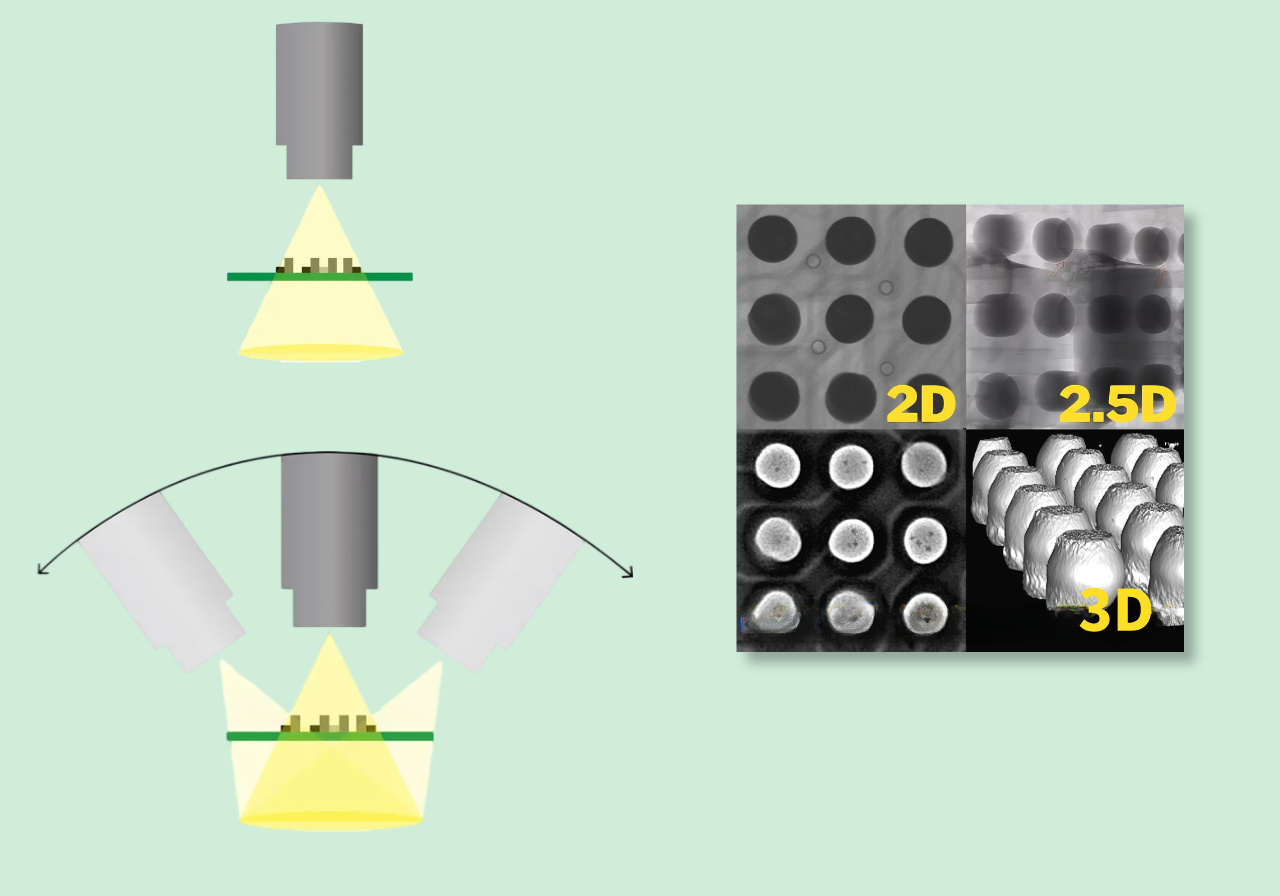

Sustavi X-zraka generiraju fotone visoke energije koji prolaze kroz materijale brzinama obrnuto proporcionalnim atomskom broju i gustoći. Olovo i kositar u lemu snažno upijaju i djeluju tamno, dok praznine ispunjene zrakom ne upijaju gotovo ništa i djeluju svijetlo.

Bakreni tragovi pokazuju srednje razine sive, što omogućuje jasno razlikovanje slojeva i značajki. Moderni izvori sa zatvorenom cijevi rade na 80-160 kV sa žarišnim točkama malim od 1 mikrona za oštru sliku.

Detektori ravnog panela hvataju odaslane fotone u stvarnom vremenu, proizvodeći radiografske slike koje nedestruktivno otkrivaju unutarnje strukture. Sustavi poput ICT-7100 i I.CT-7900 kombiniraju visoki napon s geometrijskim povećanjem do 2000x za detaljnu analizu šupljina.

Ovaj princip kontrasta temeljen na gustoći bitno se razlikuje od optičke refleksije, omogućujući vidljivost kroz neprozirne barijere.

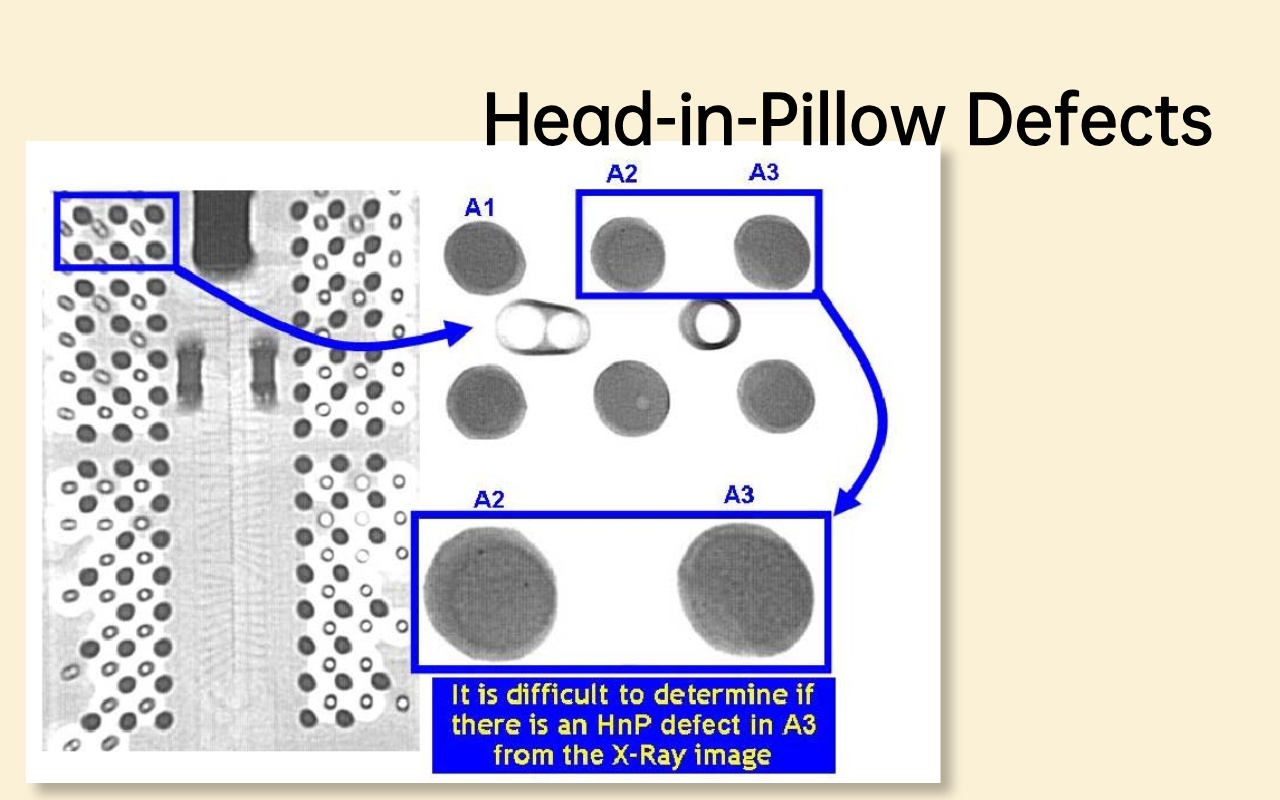

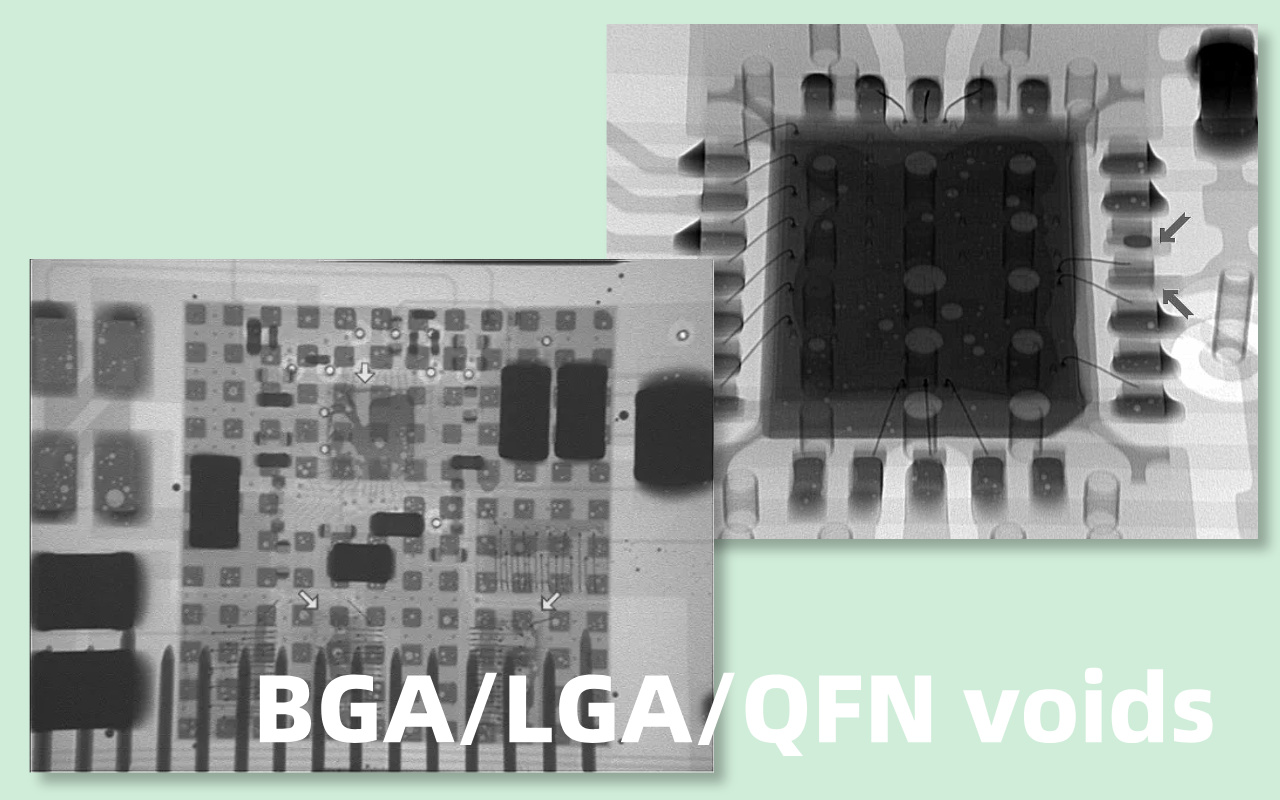

Dobro oblikovane BGA kuglice pojavljuju se kao jednolični tamni krugovi s glatkim granicama i dosljednim sivim tonovima. Praznine se manifestiraju kao svijetle bijele mrlje ili regije unutar lopte, često koncentrirane na sučeljima. Jastuk za glavu pokazuje karakteristične linije razdvajanja ili oblike pješčanog sata gdje se lopta i pasta nikada nisu spojili.

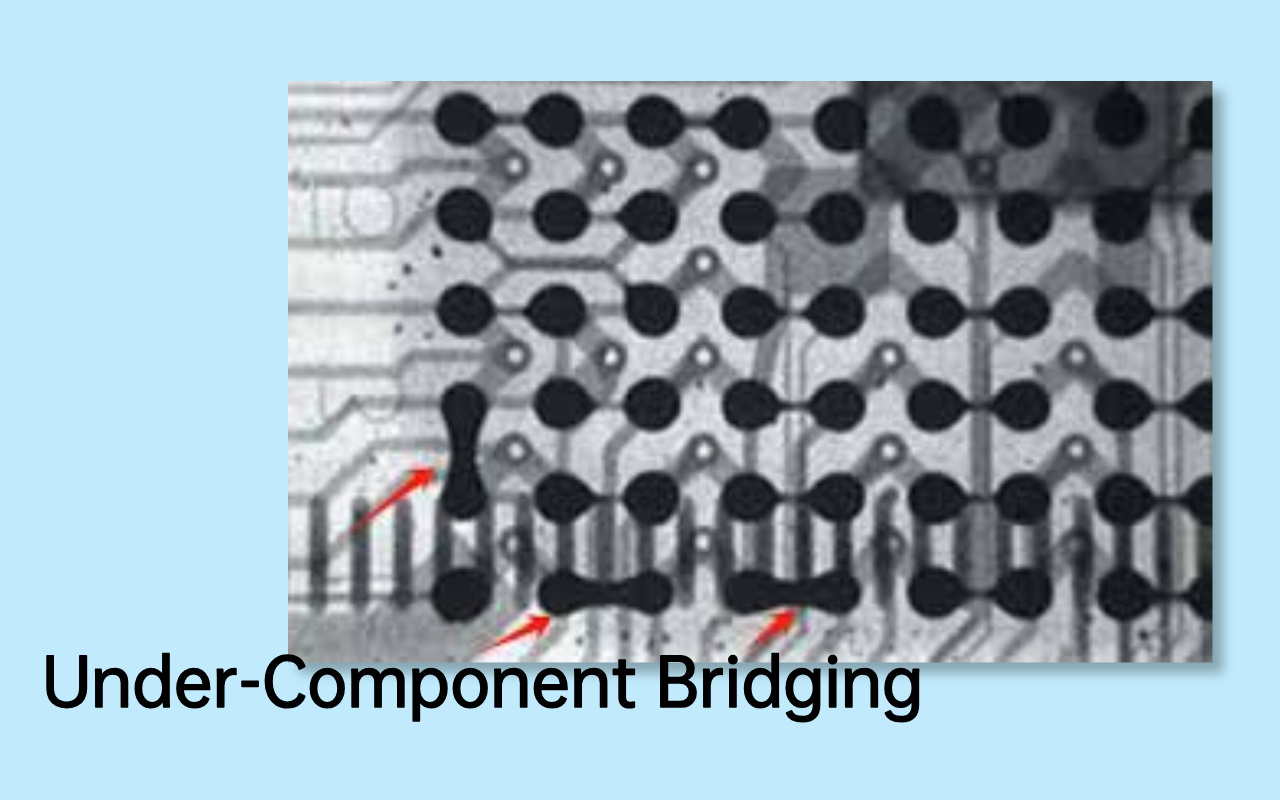

Premošćivanje se pojavljuje kao neočekivane tamne veze između susjednih jastučića ispod QFN-a. Nedovoljna količina lemljenja rezultira tankim, slabim spojevima u usporedbi sa susjedima. Bakrene značajke poput otvora i tragova prekrivaju se kao svjetlije sive mreže, otkrivajući bačvaste pukotine ili raslojavanje.

Gledanje pod kosim kutom na sustavima kao što je ICT-7900 dodaje 3D kontekst, čineći deformaciju ili neusklađenost očiglednima. Ovi jasni radiografski potpisi omogućuju obučenim operaterima ili automatiziranim algoritmima da točno kvantificiraju ozbiljnost kvara.

Za razliku od AOI-jevog prikaza samo površine, X-zraka pruža volumetrijske informacije o formiranju zglobova i distribuciji materijala. Izravno mjeri postotak šupljina, debljinu lema i područje vlaženja—kritične pokazatelje pouzdanosti definirane u IPC-7095 za BGA.

Unutarnje pukotine, nekvašenje i premošćivanje postaju vidljivi bez destruktivnog poprečnog presjeka. Višeslojne ploče otkrivaju skrivene nedostatke poput pucanja cijevi ili kratkih spojeva unutarnjeg sloja. Beskontaktna, nedestruktivna priroda omogućuje pregled u više faza procesa bez oštećenja uzoraka.

Napredni sustavi automatiziraju izračun šupljina i generiraju statistička izvješća za kontrolu procesa. Iako je sporiji od AOI, ovaj strukturni uvid sprječava latentne kvarove koje optičke metode u potpunosti propuštaju.

AOI ostaje bez premca u brzom i jeftinom pregledu vidljivih nedostataka na cijelim pločama. X-ray se ističe u ciljanoj provjeri skrivenih spojeva, ali ne može ekonomično pregledati svaku površinsku značajku pri brzini linije. Vodeće tvornice postavljaju AOI za 100% pokrivenost i rendgenske snimke selektivno na kritičnim komponentama ili uzorkovanim pločama.

Na primjer, uparivanje ICT-AI5146 AOI s I.CT-7100 /7900 X-ray stvara slojevitu obranu: AOI odmah otkriva očite probleme, dok X-ray potvrđuje interni integritet visokorizičnih paketa.

Ovaj komplementarni pristup maksimizira prinos dok minimalizira kvarove na polju. Standardi poput IPC-7095 i automobilskog AEC-Q100 sve više nalažu obje tehnologije za sveobuhvatno osiguranje kvalitete.

Praznine za lem nastaju tijekom reflowa kada zarobljeni fluks ispari ili ispari vlaga, stvarajući prazne džepove unutar spoja. Te se praznine pojavljuju kao svijetle točke na rendgenskim slikama zbog manje gustoće u usporedbi s okolnim lemom. AOI vidi samo vanjski oblik lopte i uopće ne može otkriti unutarnje šupljine.

Šupljine veće od 25% površine spoja značajno smanjuju toplinsku vodljivost i stvaraju točke mehaničkog naprezanja. U energetskim uređajima, prekomjerno pražnjenje dovodi do vrućih točaka i preranog kvara pod opterećenjem.

Automobilski standardi poput AEC-Q100 često zahtijevaju granice šupljina ispod 15% za kritične spojeve. Sustavi kao što je ICT-7900 automatski mjere i izvješćuju o postocima praznina za usklađenost.

Head-in-pillow se događa kada BGA kuglica i pasta za lemljenje odvojeno oksidiraju ili se savijaju tijekom pretapanja, tvoreći mehaničku, ali ne i metaluršku vezu. Površina izgleda savršeno zalemljena odozgo, potpuno zavaravajući AOI.

Iznutra je na rendgenskoj snimci vidljiva karakteristična praznina ili linija odvajanja dok kuglica stoji na vrhu neotopljene paste. Ovo slabo sučelje otkazuje pod utjecajem vibracija ili toplinskih ciklusa, često mjesecima rada.

HiP je postao prevladavajući kod procesa bez olova zbog viših temperatura i užih procesnih prozora. To je jedan od najpodmuklijih skrivenih nedostataka jer ploče u početku prolaze sve električne testove. Analiza poprečnog presjeka potvrđuje ono što rentgen nedestruktivno otkriva.

Hladno lemljeni spojevi nastaju kada su temperature nedovoljne za pravilno vlaženje, što rezultira zrnastim ili dosadnim unutarnjim strukturama bez potpunog međumetalnog povezivanja. Gledano s površine, spoj izgleda normalno sa sjajnim ispunom ako postoji, koji lako prolazi AOI pregled.

Rendgenska slika pokazuje nepravilne uzorke sivih tonova i slabu pokrivenost jastučića unutar zgloba. Nekvašenje ostavlja velika područja gole jastučića vidljiva kao svjetlija područja. Ovi spojevi imaju visok električni otpor i pucaju pod minimalnim opterećenjem.

Uobičajeni uzroci uključuju kontaminirane jastučiće, neispravne profile ili staru pastu. Kvarovi na polju pojavljuju se kao povremena otvaranja dugo nakon proizvodnje.

Višak paste za lemljenje ispod QFN ili LGA termalnih jastučića može se preliti u neželjene spojeve između pinova ili uzemljenja. Most je potpuno skriven ispod tijela paketa, nevidljiv iz bilo kojeg optičkog kuta. AOI može označiti kutove pete, ali ne može potvrditi unutarnje kratke hlače.

Rendgen jasno pokazuje tamne staze lema koje povezuju susjedne značajke. Ovi mostovi uzrokuju trenutne funkcionalne kvarove ili latentne kratke spojeve pod naponom. Kontrole procesa poput dizajna šablona pomažu ih spriječiti, ali provjera zahtijeva rendgensko snimanje. Sustavi visoke razlučivosti otkrivaju mostove veličine samo 50 mikrona.

Previše paste uzrokuje rizike premošćivanja; premalo rezultira slabim spojevima s slabom mehaničkom čvrstoćom. AOI zaključuje o volumenu iz vanjskih mjera oblika i visine, često netočno za skrivene spojeve. X-zraka izravno vizualizira stvarnu distribuciju lema i debljinu preko sučelja.

Nedovoljan volumen pojavljuje se kao tanka ili nepotpuna tamna područja; višak pokazuje ispupčenje ili preljev. Oba uvjeta različito utječu na pouzdanost—nizak volumen povećava otpor, višak potiče stvaranje praznina.

Precizna kvantifikacija pomaže povezati parametre procesa s ishodima. Napredni rendgenski softver automatski mjeri postotke volumena.

Višeslojni PCB može pretrpjeti zbog pucanja bačve, raslojavanja unutarnjeg sloja ili praznina na platiranju tijekom izrade ili stresa reflowa. Ovi problemi su zakopani između slojeva i potpuno nevidljivi optički. X-zrake prodiru kako bi otkrile pukotine kao fine linije ili razdvajanja u elementima bakra.

Praznine u pločama u prolaznim rupama izgledaju svijetle naspram tamnih bakrenih stijenki. Delaminacija se pokazuje kao nepravilni razmaci između slojeva. Takvi nedostaci dovode do otvorenih krugova pod toplinskim širenjem. AOI ovdje nema mogućnosti; samo ih rendgensko ili destruktivno ispitivanje može pouzdano otkriti.

AOI brzo skenira cijelu površinu ploče kako bi potvrdio prisutnost komponente koristeći prepoznavanje uzoraka. Dijelovi koji nedostaju pojavljuju se kao prazni jastučići bez podudaranja refleksije. Dodatne komponente pokreću alarme za otkrivanje duplikata.

Detekcija se događa u stvarnom vremenu pri punoj brzini linije. To sprječava da čitave ploče napreduju s očitim pogreškama u montaži. Sustavi kao što je ICT-AI5146 postižu gotovo nultu stopu izbjegavanja problema s postavljanjem.

Oznake katode, indikatori pin-1 i značajke orijentacije jasno su vidljive na vrhovima komponenti. AOI biblioteke uključuju predloške polariteta za tisuće dijelova. Zastavice krive orijentacije odmah tijekom pregleda.

Ovo je kritično za diode, IC i konektore gdje preokret uzrokuje funkcionalni kvar. Optički kontrast čini detekciju jednostavnom i pouzdanom.

Neravnomjerno taljenje lema može podići jedan kraj komponenti čipa okomito (nadgrobni kamen) ili ih pomaknuti u stranu. Ove dramatične pozicione pogreške dramatično mijenjaju geometriju površine.

AOI mjeri poravnanje prema orijentirima jastučića s mikronskom preciznošću. Visoke sjene i krajevi koji nedostaju uzrokuju jasna odbacivanja. Rano otkrivanje omogućuje neposrednu preradu prije napredovanja reflowa.

Ispis legende, šifre datuma i površinska kontaminacija utječu na sljedivost i izgled. AOI koristi OCR za provjeru oznaka i kontrasta za kozmetičke nedostatke. Oštećeni sitotisak ili strani materijal ističu se na čistim pozadinama.

Ovi problemi rijetko utječu na funkciju, ali utječu na percepciju kvalitete. Kamere visoke razlučivosti bilježe fine detalje nevidljive ljudskim inspektorima.

AOI pruža troškovno učinkovito 100% pokrivanje za veliku većinu vidljivih nedostataka pri brzinama proizvodnje. Služi kao prva linija obrane, rješava probleme koji bi uzalud trošili nizvodne resurse.

Bez AOI-ja, ručna inspekcija bi dramatično zatvorila linije. Njegovo bilježenje podataka omogućuje praćenje procesa u stvarnom vremenu i poboljšanje prinosa. Čak i uz dodatak X-zraka, AOI učinkovito obrađuje najveći dio osiguranja kvalitete.

Uobičajeni slučaj uključuje automobilsku ECU koja odlično prolazi AOI, ali ne uspijeva nakon 6 mjeseci termičkog ciklusa zbog praznina BGA. Drugi primjer su moduli poslužitelja koji doživljavaju povremene padove praćene HiP-om u BGA procesoru. Potrošački uređaji vraćaju se bez ikakvih problema sve dok destruktivna analiza ne otkrije premošćivanje ispod QFN-a.

Ove ploče savršeno testiraju u proizvodnji jer skriveni nedostaci ne utječu na početne električne performanse. Samo operativni stres razotkriva slabost tijekom vremena. Tvornice koje se oslanjaju isključivo na AOI suočavaju se s sve većim troškovima jamstva zbog takvih latentnih problema.

Ploče sa stotinama BGA kuglica po procesoru eksponencijalno koncentriraju skrivene rizike spojeva. Energetski moduli koji rade s velikim strujama trpe pojačane efekte praznina na toplinski otpor. Gusto usmjeravanje ograničava izlazne rute za tok, povećavajući vjerojatnost praznine.

Automobilski i zrakoplovni dizajn kombinira oba faktora sa strogim zahtjevima pouzdanosti. Ove aplikacije imaju najveći udio jedinica koje su prošle AOI, ali nisu uspjele na terenu. Procjena rizika trebala bi im dati prioritet za dodatnu rendgensku provjeru.

Skriveni nedostaci često ostaju neaktivni dok se ne akumulira kumulativni stres. Nepodudarnost toplinske ekspanzije postupno otvara HiP sučelja. Praznine koncentriraju toplinu, ubrzavajući elektromigraciju tijekom vremena. Vibracije u vozilima progresivno zamaraju slabe unutarnje spojeve.

Početno prožimanje i testiranje rijetko ponavljaju dugoročne uvjete. Kvarovi se obično pojavljuju tijekom jamstvenih razdoblja, oštećujući ugled i stvarajući visoke troškove zamjene. Ova odgođena manifestacija objašnjava zašto mnoge tvornice prihvaćaju X-zrake tek nakon što dožive skupe povrate.

AOI sustavi hvataju podatke isključivo s površine ploče koristeći reflektirano vidljivo svjetlo, ograničavajući vidljivost na vanjske elemente i bočne rubove. Ovaj pristup ističe se u brzoj procjeni izloženih lemljenih spojeva i postavljanja komponenti.

X-zraka prodire kroz komponente i više slojeva PCB-a korištenjem snimanja temeljenog na gustoći. Otkriva unutarnje strukture kao što su skrivene BGA kuglice, bačve i jastučići ispod komponenti.

Temeljna razlika leži u fizici: svjetlost se odbija od površina dok X-zrake prolaze kroz materijale s različitim prigušenjem. Za moderne sklopove sa skrivenim spojevima, AOI ne pruža nikakve informacije o dubini. Kombinacija oba pruža sveobuhvatnu pokrivenost od površine do jezgre.

AOI pouzdano detektira komponente koje nedostaju, pogreške polariteta, nadgrobne spomenike i površinsko premošćivanje preko cijele ploče. Bori se s bilo kojim nedostatkom skrivenim tijelom paketa ili unutarnjim slojevima. X-zraka otkriva šupljine, probleme s glavom u jastuku, nekvašenje i nedovoljno punjenje koje AOI u potpunosti propušta.

Međutim, X-zrake su manje učinkovite za kozmetičke probleme sa sitotiskom ili sitnu površinsku kontaminaciju. Niti jedna tehnologija ne pokriva učinkovito sve vrste kvarova.

Tvornice postižu najvišu prevenciju bijega korištenjem AOI za široki pregled i X-zrake za ciljanu provjeru skrivenih zglobova. Ova slojevita strategija bavi se cijelim spektrom potencijalnih kvarova.

Inline AOI sustavi poput ICT-AI5146 procesnih ploča u sekundi, podržavaju potpunu 100% inspekciju pri proizvodnim stopama većim od 1 metra u minuti. Kapitalni troškovi su umjereni, s brzim povratom ulaganja kroz smanjene ručne vizualne provjere.

Pregled rendgenskim zrakama traje duže—obično 30 sekundi do nekoliko minuta po ploči, ovisno o razlučivosti i skeniranom području. Vrhunski sustavi poput ICT-7900 nude bržu propusnost, ali još uvijek ne mogu usporediti AOI brzine za punu pokrivenost.

Troškovi opreme znatno su veći zbog rendgenskih cijevi i detektora. Troškovi poslovanja uključuju zamjenu cijevi i mjere zaštite od zračenja. Selektivna primjena učinkovito uravnotežuje ove kompromise.

AOI besprijekorno integrira inline post-reflow, pruža trenutnu povratnu informaciju i sprječava napredovanje neispravnih ploča. Ova mogućnost rada u stvarnom vremenu minimizira ponavljanje petlji. Rendgenski sustavi obično se koriste izvan mreže za uzorkovanje ili kritične serije zbog dužih vremena ciklusa.

Neke napredne konfiguracije omogućuju inline rendgenske snimke za proizvode visoke vrijednosti. Hibridni pristupi koriste ugrađeni AOI za sve ploče i usmjeravaju označene ili uzorkovane jedinice na offline rendgenske stanice.

Sustavi kao što je ICT-7100 ističu se izvanmrežnom fleksibilnošću s programabilnim naginjanjem za kose poglede. Izbor implementacije ovisi o volumenu, razini rizika i zahtjevima za protok.

Sam AOI dovoljan je za jednostavne jednostrane ploče s komponentama s rupama ili vidljivim vodovima. Dodajte X-zraku kada uključujete bilo koji BGA, QFN ili LGA paket. Sektori visoke pouzdanosti poput automobilske industrije i medicine nalažu obje tehnologije prema standardima.

Potrošačka elektronika s gustim skrivenim spojevima ima koristi od selektivnog X-zraka za kontrolu povrata polja. Faze izrade prototipova i NPI koriste opsežne rendgenske snimke za optimizaciju procesa. Količinska proizvodnja primjenjuje uzorkovanje temeljeno na riziku s rendgenskim snimcima kritičnih značajki. Optimalna kombinacija razvija se sa složenošću proizvoda i ciljevima kvalitete.

Vrhunske tvornice postavljaju AOI odmah nakon reflowa za 100% pregled ploče pri punoj brzini linije. Ovo hvata pogreške u postavljanju, nedostatke površinskog lemljenja i kozmetičke probleme prije nego što se spoje. Podaci iz AOI prenose statističku kontrolu procesa za prilagodbe u stvarnom vremenu.

Sustavi poput ICT-AI5146 pružaju sveobuhvatno površinsko bilježenje podataka i mogućnost praćenja. Ovaj široki pregled čini temelj osiguranja kvalitete u proizvodnji velikih količina. Osigurava nastavak samo očito dobrih ploča dok označava trenutne potrebe za preradom.

Vodeći proizvođači selektivno primjenjuju X-zrake na visokorizična područja poput BGA polja ili modula napajanja. Potpuni pregled vodećih proizvoda kombinira AOI s ciljanim rendgenskim snimkama na složenim paketima.

Na primjer, uparivanje ICT-AI5146 AOI s ICT-7100 ili ICT-7900 rendgenskim sustavima omogućuje temeljitu provjeru bez uskog grla linije. Automatizirano mjerenje šupljina i racionalna analiza klasifikacije grešaka. Ovaj fokusirani pristup otkriva skrivene probleme koji bi inače pobjegli na teren.

Napredne tvornice provode određivanje prioriteta rizika na temelju vrste komponente, ozbiljnosti aplikacije i podataka o povijesnim kvarovima. Ploče visoke pouzdanosti primaju 100% rendgenske snimke na kritičnim spojevima uz puni AOI.

Srednje rizični proizvodi koriste statističko uzorkovanje s rendgenskim snimcima potaknutim AOI oznakama ili promjenama serije. Indeksi sposobnosti procesa vode stope uzorkovanja—stabilni procesi zahtijevaju manje verifikacije. Ovaj pristup temeljen na podacima optimizira kvalitetu uz kontrolu troškova.

Redovite korelacijske studije između rezultata AOI i rendgenskih nalaza kontinuirano poboljšavaju strategiju.

Potpuni rendgenski snimak svake ploče drastično bi smanjio propusnost i nepotrebno povećao troškove za dizajne niskog rizika. Kontrolirani procesi sa zrelim profilima proizvode dosljedne skrivene spojeve. Uzorkovanje plus podaci o mogućnostima pružaju statističku pouzdanost.

Standardi dopuštaju provjeru temeljenu na riziku umjesto da propisuju 100% za sve slučajeve. Fokusirana rendgenska zraka na poznate slabe točke pruža jednaku zaštitu učinkovitije. Ova uravnotežena metodologija karakterizira uspjeh vodećih tvornica u postizanju pouzdanosti polja na razini ppm.

Bilo koja ploča koja sadrži komponente s donjim završetkom zahtijeva rendgensko snimanje za provjeru skrivenog spoja. Ovi paketi dominiraju modernim dizajnom zbog gustoće i performansi.

Bez prodora, kvaliteta se oslanja samo na kontrolu procesa—nedovoljno za jamstvo pouzdanosti. IPC-7095 posebno se bavi zahtjevima BGA inspekcije uključujući radiografske metode. Čak i jedan BGA opravdava ciljanu implementaciju X-zraka.

Standardi poput AEC-Q100, ISO 13485 i IPC Class 3 nalažu provjeru skrivenih lemljenih spojeva. Ovi sektori toleriraju gotovo nulte kvarove na polju zbog sigurnosnih implikacija.

Regulatorne revizije posebno traže radiografske dokaze o kritičnim vezama. Rizik opoziva ili odgovornosti daleko nadmašuje troškove inspekcije. Vodeći dobavljači primjenjuju i AOI i X-zrake kao standardnu praksu.

Energetski moduli i pretvarači doživljavaju povećano toplinsko naprezanje koje pojačava praznine. Veliki toplinski jastučići na QFN-u skrivaju potencijalna žarišta. Pražnjenje izravno utječe na rukovanje strujom i rasipanje topline.

Načini kvarova uključuju pregrijavanje i preuranjenu degradaciju. Provjera X-zrakama osigurava da toplinska izvedba zadovoljava specifikacije.

Veliki proizvođači originalne opreme često navode radiografski pregled u ugovorima s dobavljačima za složene sklopove. Standardi poput IPC-7095 i J-STD-001 navode kriterije za skrivene spojeve.

Usklađenost s ugovorom zahtijeva dokumentirane rezultate rendgenske snimke. Sljedivost zahtijeva povezanost inspekcijskih podataka sa serijskim brojevima. Ispunjavanjem ovih zahtjeva izbjegavaju se neuspjesi u kvalifikacijama i gubitak posla.

Poboljšanja procesa smanjila su, ali ne i eliminirala skrivene nedostatke u modernom reflowu bez olova. Studije pokazuju stope pražnjenja u prosjeku 10-20% čak iu kontroliranim linijama. HiP pojave naglo rastu s većim paketima i iskrivljenjem.

Podaci s terena dosljedno povezuju skrivene probleme sa značajnim troškovima jamstva. Zabluda proizlazi iz oslanjanja isključivo na stope prolaznosti AOI. Stvarni presjek i rendgenski uzorci otkrivaju pravu prevalenciju.

Rani rendgenski sustavi doista su bili spori, ali moderna oprema poput ICT-7900 postiže vremena ciklusa ispod 30 sekundi uz automatizirano rukovanje. Inline konfiguracije podržavaju proizvodnju visoke mješavine.

Selektivna primjena na kritičnim područjima održava ukupnu propusnost. Izračuni povrata ulaganja pokazuju da uštede na prevenciji nadmašuju utjecaj vremena ciklusa. Vodeće tvornice svakodnevno dokazuju količinsku kompatibilnost.

Statističko uzorkovanje daje pouzdanost za stabilne procese, ali propušta varijacije specifične za lot. Događaji izvan kontrole kao što su promjene serije lijepljenja ili pomaci profila utječu na cijele serije. Standardi visoke pouzdanosti sve više zahtijevaju veću pokrivenost.

Uzimanje uzoraka riskira bijeg koji se akumulira u skupe probleme na terenu. Potpuna provjera ili provjera temeljena na riziku nudi vrhunsku zaštitu.

X-zrakama nedostaje brzina i razlučivost za učinkovito otkrivanje površinskih nedostataka na cijelim pločama. Nedostaje polaritet, dijelovi koji nedostaju i kozmetički problemi u potpunosti. Trošak po ploči bi skočio u nebo s potpunom pokrivenošću X-zrakama.

Tehnologije se temeljno bave različitim klasama grešaka. Optimalna kvaliteta zahtijeva oboje u komplementarnim ulogama.

AOI se ističe u provjeri izgleda površine i postavljanja neusporedivom brzinom i pokrivenošću. Međutim, moderna pouzdanost PCBA sve više ovisi o skrivenom integritetu lemljenih spojeva ispod paketa.

X-zrake osiguravaju ključnu strukturnu vidljivost koju optika ne može. kako rendgenska inspekcija radi u PCBA otkriva stvarnu formaciju zglobova pomoću snimanja gustoće. Latentni nedostaci poput šupljina i HiP-a uzrokuju odgođene kvarove na polju unatoč savršenim rezultatima AOI.

Vodeće tvornice postižu kvalitetu na razini ppm strateškim kombiniranjem obje tehnologije. Istinska pouzdanost zahtijeva pregled izvan onoga što oko—ili kamera—može vidjeti.

Napredni 3D AOI poboljšava mjerenje visine, ali još uvijek ne može prodrijeti kroz neprozirne materijale niti vidjeti ispod komponenti. Pozadina: AOI se oslanja na refleksiju svjetla i triangulaciju za 3D rekonstrukciju. Princip: Svjetlost ne može proći kroz metalne pakete ili lem. Primjena: Čak i vrhunski sustavi potpuno propuštaju šupljine ili HiP, što je potvrđeno studijama validacije presjeka.

Jednostavne SMT ploče s rupama ili vidljivim spojevima bez BGA/QFN. Pozadina: naslijeđeni dizajni s olovnim komponentama omogućuju potpunu vizualnu/AOI pokrivenost. Načelo: Rizik proporcionalan broju skrivenih zglobova. Primjena: Potrošački uređaji bez dijelova koji završavaju s donje strane često su dovoljni samo s AOI, dok bilo koja ploča visoke pouzdanosti ne može.

Nema mjerljivog utjecaja pri inspekcijskim dozama. Pozadina: industrijsko rendgensko zračenje koristi izvore niske energije daleko ispod pragova oštećenja. Princip: Doza usporediva s pozadinskim zračenjem tijekom godina. Primjena: Ponovljeni pregledi tijekom razvoja procesa ne pokazuju degradaciju u ubrzanom ispitivanju životnog vijeka.

Inline za kritične linije velikog volumena; offline za uzorkovanje/fleksibilnost. Pozadina: Inline se integrira u SMT tijek. Načelo: kompromis između brzine i rezolucije. Primjena: Automobili često ugrađeni za 100% na tipkovnicama; opća elektronika izvanmrežno uzorkovanje.

6-18 mjeseci putem smanjenih kvarova na terenu i prerade. Pozadina: Sprječava skupe povrate. Načelo: Rano hvatanje kvara štedi višestruke nizvodne. Primjena: Sektori visoke pouzdanosti brzo vraćaju investiciju kroz izbjegnute zahtjeve za jamstvom.