Automatska rendgenska inspekcija postala je najkritičnija kapija kvalitete u modernoj proizvodnji PCBA, posebno kada skriveni lemljeni spojevi kao što su BGA, LGA i QFN dominiraju pločom. Dok tradicionalne optičke metode još uvijek igraju ulogu, one jednostavno ne mogu vidjeti što se nalazi ispod tijela komponente, što automatsku rendgensku inspekciju čini jedinim pouzdanim načinom za postizanje prave proizvodnje bez izlaza 2025. godine.

Tradicionalni AOI sustavi i ručni vizualni pregled u potpunosti ovise o vidljivom svjetlu. Jednom kada komponenta sjedne na donju stranu čipa ili se sakrije ispod metalnog štita, svjetlost ne može doprijeti do lemljenih spojeva. Čak i najbolje kamere od 5 megapiksela i mikroskopi od 50× vide samo gornju površinu pakiranja.

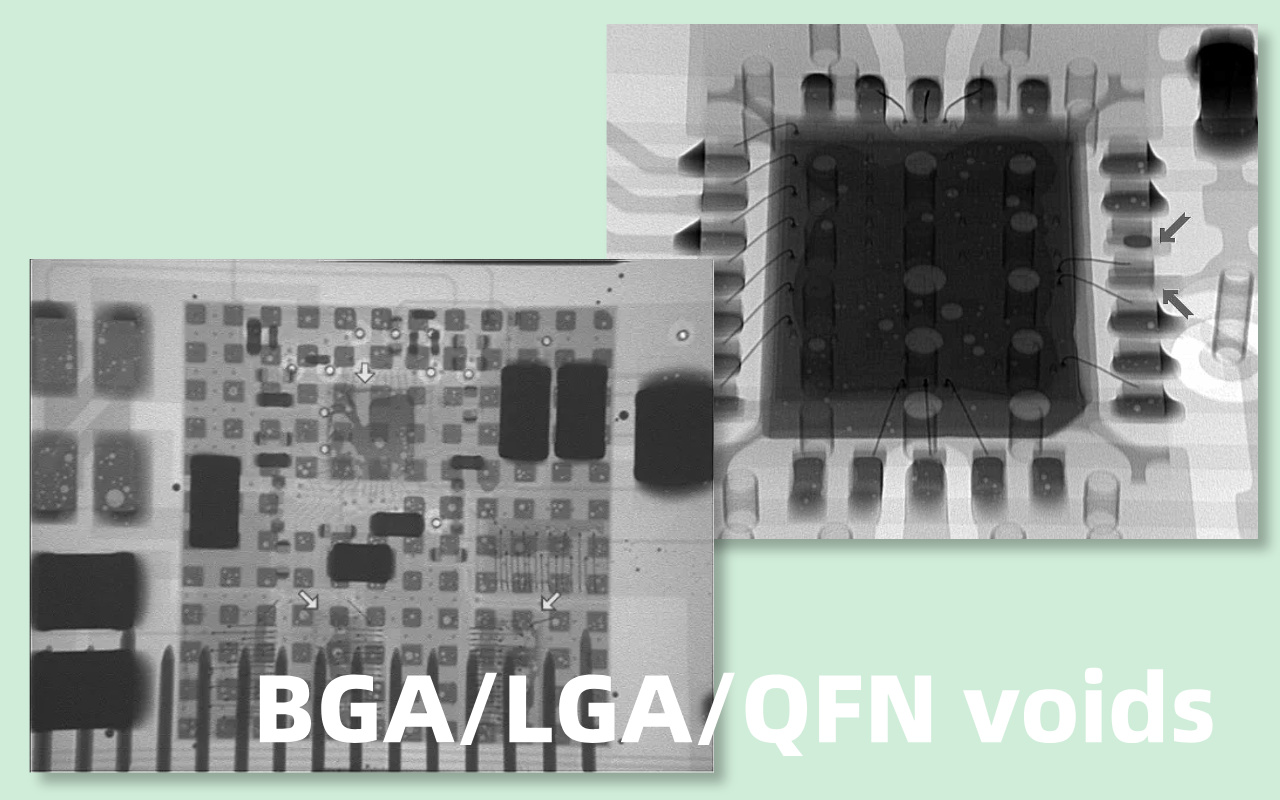

U potpunosti propuštaju šupljine, mostove i probleme s nekvašenjem unutar BGA kuglica. Za moderne ploče visoke gustoće to znači da je veliki postotak najkritičnijih lemljenih spojeva zapravo nevidljiv optičkim metodama.

Do 2025. više od 75 % PCB-a srednje i visoke vrijednosti sadržavat će barem jedno pakiranje s donjim završetkom. Jedna matična ploča pametnog telefona može imati 4–6 BGA čipova s 1000+ kuglica svaki. Poslužiteljske i automobilske ploče rutinski premašuju 8 000 skrivenih lemljenih spojeva po ploči.

LGA utičnice, QFN moduli napajanja i hash ploče Bitcoin rudara dodaju još tisuće nevidljivih veza. Ovi skriveni lemljeni spojevi vodeći su uzrok kvarova na terenu, no nijedan od njih ne može se vidjeti normalnim AOI ili ljudskim očima.

Kupci u automobilskoj, medicinskoj, zrakoplovnoj i 5G infrastrukturi sada zahtijevaju stope izbjegavanja kvarova ispod 50 ppm i često ispod 10 ppm. Jedna skrivena praznina ili defekt glave u jastuku koji pobjegne na teren može izazvati potpuni opoziv vozila koji košta milijune dolara.

Podaci o industriji od 2024. do 2025. pokazuju da skriveni kvarovi lemljenih spojeva čine 45–65 % svih povrata jamstva u elektronici visoke pouzdanosti. Smanjenje stope bijega više nije izborno - to je ugovorni zahtjev.

Više EMS tvornica izvješćuje da dodavanje rendgenske kontrole smanjuje ukupne troškove prerade i otpada za 18–38 %. Vrijeme otklanjanja pogrešaka za uvođenje novog proizvoda smanjuje se za 40–70 % jer inženjeri mogu odmah vidjeti unutrašnjost BGA spojeva umjesto da nagađaju.

Jedan Tier-1 automobilski EMS izračunao je da ih jedan opozvani modul košta 180 000 USD u jamstvenim zahtjevima; njihov rendgenski sustav srednje klase isplatio se za samo 11 mjeseci. Ukratko, svaki dan kada tvornica otpremi ploče bez rendgenske kontrole gubi se pravi novac.

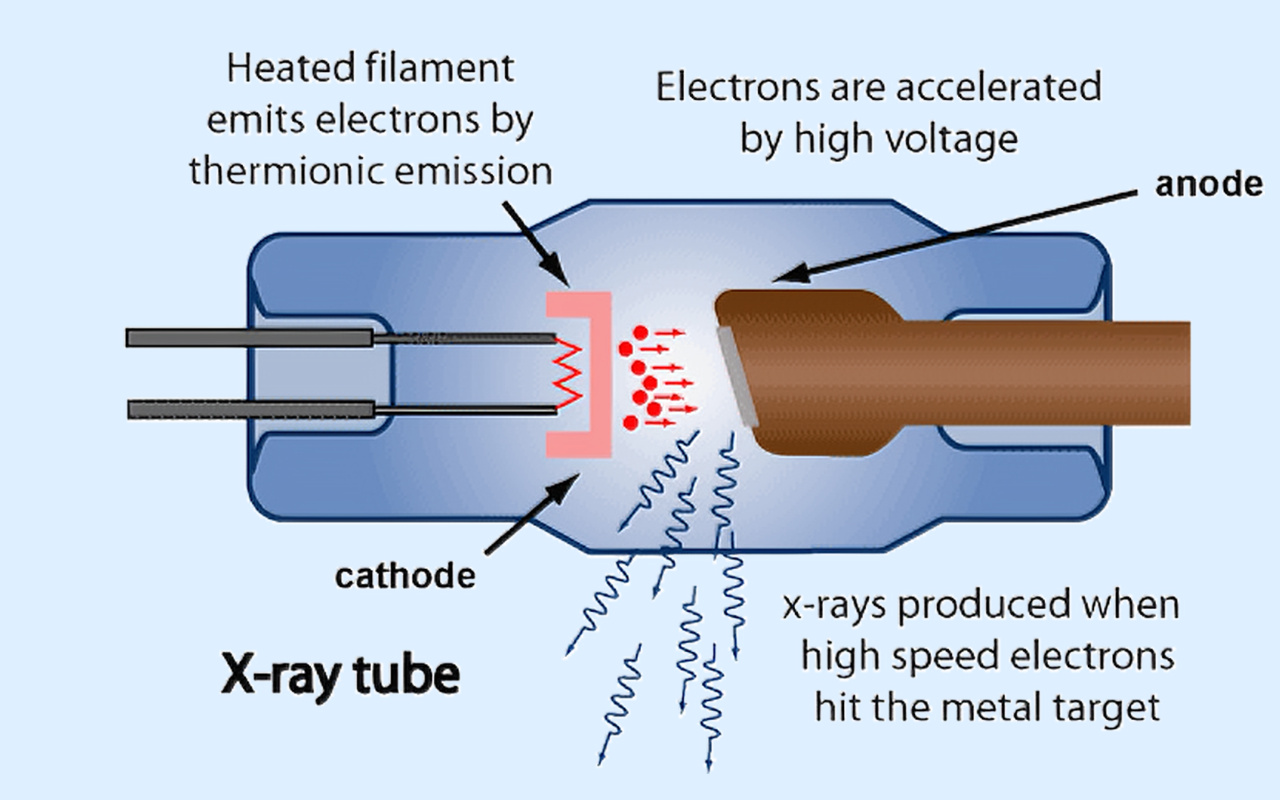

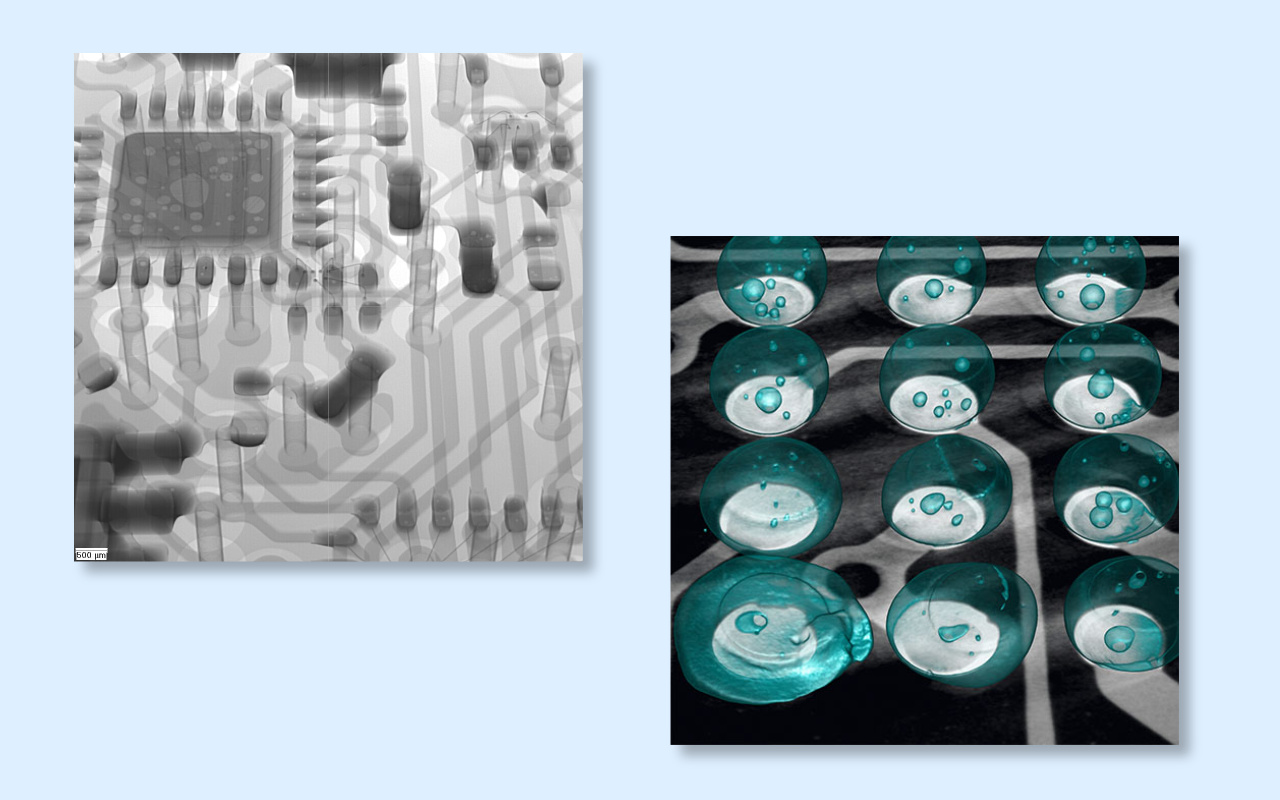

X-zrake su fotoni visoke energije koji lako prolaze kroz materijale niske gustoće kao što su FR-4, maska za lemljenje i plastična pakiranja, ali ih snažno apsorbiraju metali visoke gustoće kao što su bakar, kositar-olovo i zlato. Što je više metala na putu, manje fotona X-zraka stiže do detektora, stvarajući sliku u sivim tonovima od svijetle do tamne.

Lem se čini vrlo svijetlim, praznine izgledaju crne, a tragovi bakra sivi. Ova razlika u gustoći upravo je razlog zašto pregled rendgenskim zrakama otkriva skrivene lemljene spojeve koje optički sustavi nikada ne mogu vidjeti.

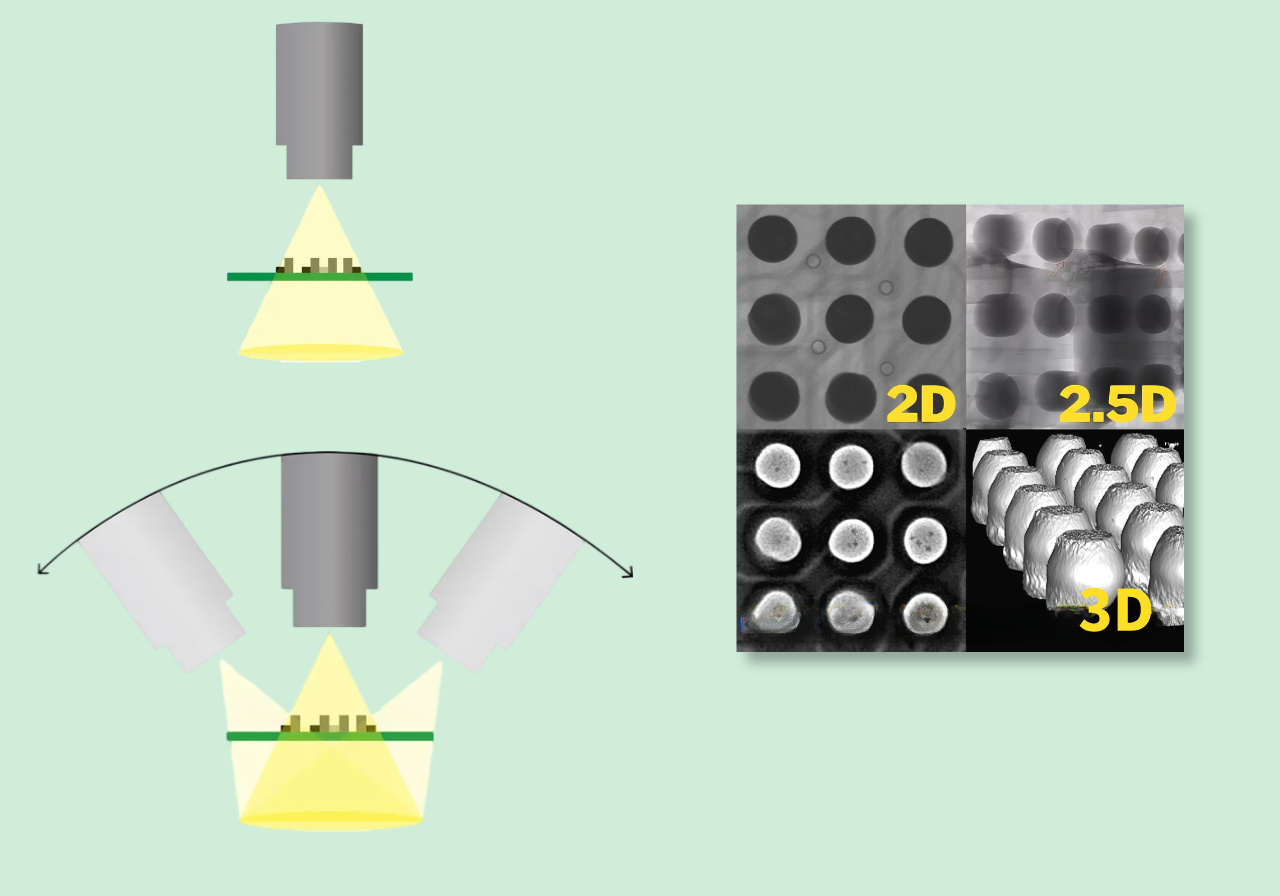

2D sustav snima jednu sliku ravno prema dolje ili pod blagim kutom—brzo i jeftino, ali kuglice koje se preklapaju stvaraju sjene. 2.5D sustav dodaje više kosih kutova do 70° kako bi se smanjilo preklapanje i dala pseudo-dubina.

Pravi 3D CT rotira ploču (ili cijev/detektor) za 360° i rekonstruira tisuće rezova u puni volumetrijski model. S 3D CT-om inženjeri mogu rezati BGA na bilo kojoj visini i izmjeriti točan volumen praznina—bez nagađanja, bez sjena.

Zatvorene cijevi su tvornički zatvorene za cijeli život, ne zahtijevaju nikakvo održavanje i traju 8 000–15 000 sati, ali najmanja veličina točke obično je 3–5 µm. Otvorene (mikrofokusne) cijevi mogu doseći rezoluciju od 0,5–1 µm i trajati više od 100 000 sati, no filament se mora mijenjati svakih 12–24 mjeseca po cijeni od 8 000–15 000 USD.

Većina 3D CT sustava visoke rezolucije koristi otvorene cijevi, dok početni 2D uređaji koriste zatvorene cijevi.

Današnji detektori ravnog zaslona (FPD) nude razmak piksela od 50–100 µm i 16-bitnu dubinu za izvrstan kontrast. Pojačivači slike, koji se još nalaze u starijim strojevima, gube detalje i pate od geometrijskog izobličenja.

Tri najveća čimbenika koji utječu na konačnu kvalitetu slike su: (1) veličina točke rendgenske cijevi, (2) geometrijsko povećanje (udaljenost između izvora i ploče) i (3) broj slika detektora i dubina bita. Bolje vrijednosti u sve tri proizvode oštrije, čišće slike sitnih šupljina i mikropukotina.

Praznine se pojavljuju kao tamni krugovi unutar svijetlih lemljenih kuglica. IPC-A-610 Klasa 2 dopušta da jedna kuglica ima do 30 % šupljina i prosjek pakiranja ≤25 %. IPC klasa 3 i većina ugovora o automobilskoj industriji pooštravaju to na ≤25 % po kuglici i ≤15–20 % u prosjeku.

Mnogi Tier-1 kupci sada zahtijevaju ≤10 % prosječnog pražnjenja na kritičnim BGA uređajima za napajanje i signal jer velike praznine smanjuju toplinske i električne performanse i uzrokuju rane kvarove na terenu.

Kvar glave u jastuku (HiP) izgleda poput tamnog polumjeseca ili prstena gdje BGA kuglica nikada nije u potpunosti navlažila jastučić – uobičajeno nakon višestrukih pretapanja.

Nekvašenje se vidi kao potpuni tamni razmak između lopte i jastučića. Pretjerano urušavanje pojavljuje se kao spljoštene kuglice ili kuglice u obliku gljive koje se mogu spojiti na susjedne igle. Sva tri nedostatka potpuno su nevidljiva AOI-ju, ali odmah vidljiva pod rendgenskim zrakama.

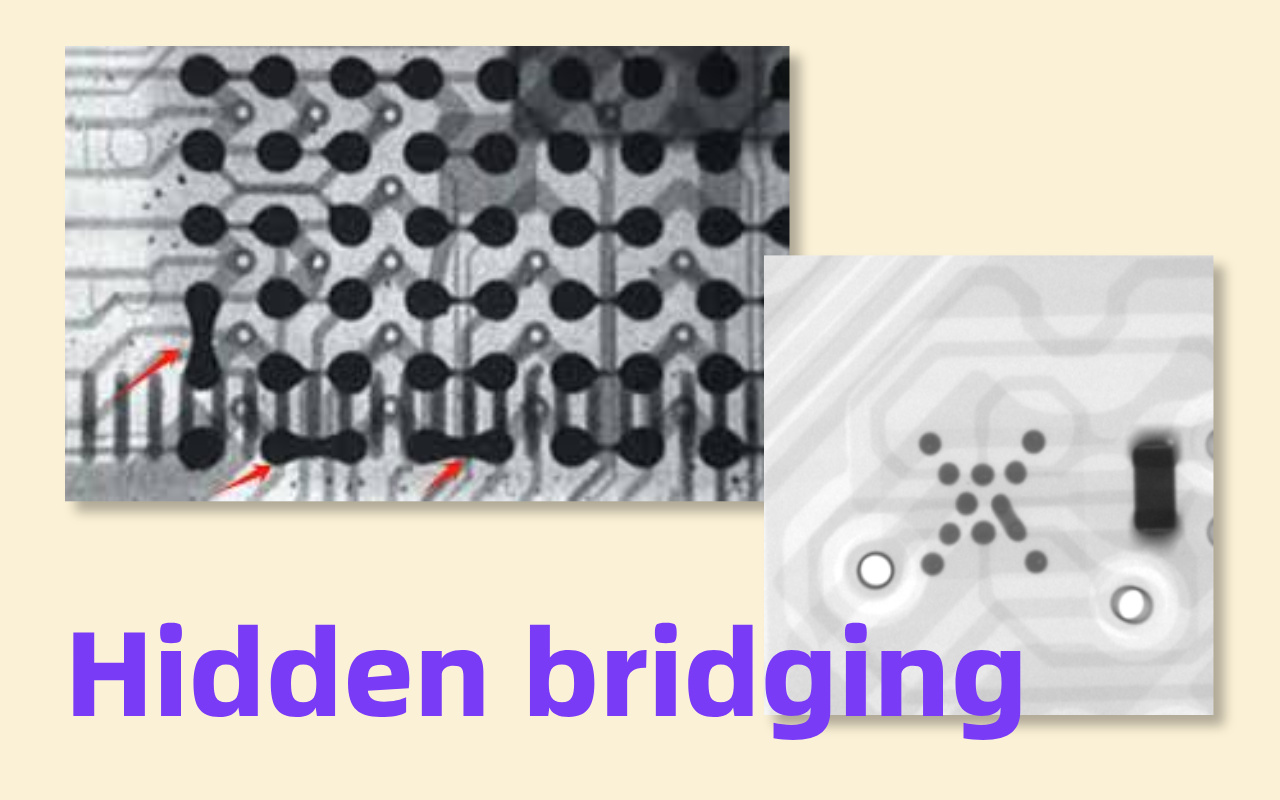

Lemljeni mostovi između susjednih BGA ili QFN pinova pojavljuju se kao svijetle bijele veze na rendgenskoj slici.

Budući da se most skriva ispod paketa, AOI i vizualni pregled promašuju ga 100 % vremena. Jedan skriveni most može uzrokovati trenutačni kratki spoj i kvar ploče.

Nedovoljan volumen lema pokazuje manje, tamnije kuglice s niskom visinom odstupanja. Višak lema stvara ispupčene ili gljivaste oblike i rizikuje kratke spojeve.

Praznine od paste unutar spoja—za razliku od šupljina reflow—pojavljuju se kao nepravilna tamna područja i slabe mehaničku čvrstoću. Svi se lako mjere modernim rendgenskim softverom.

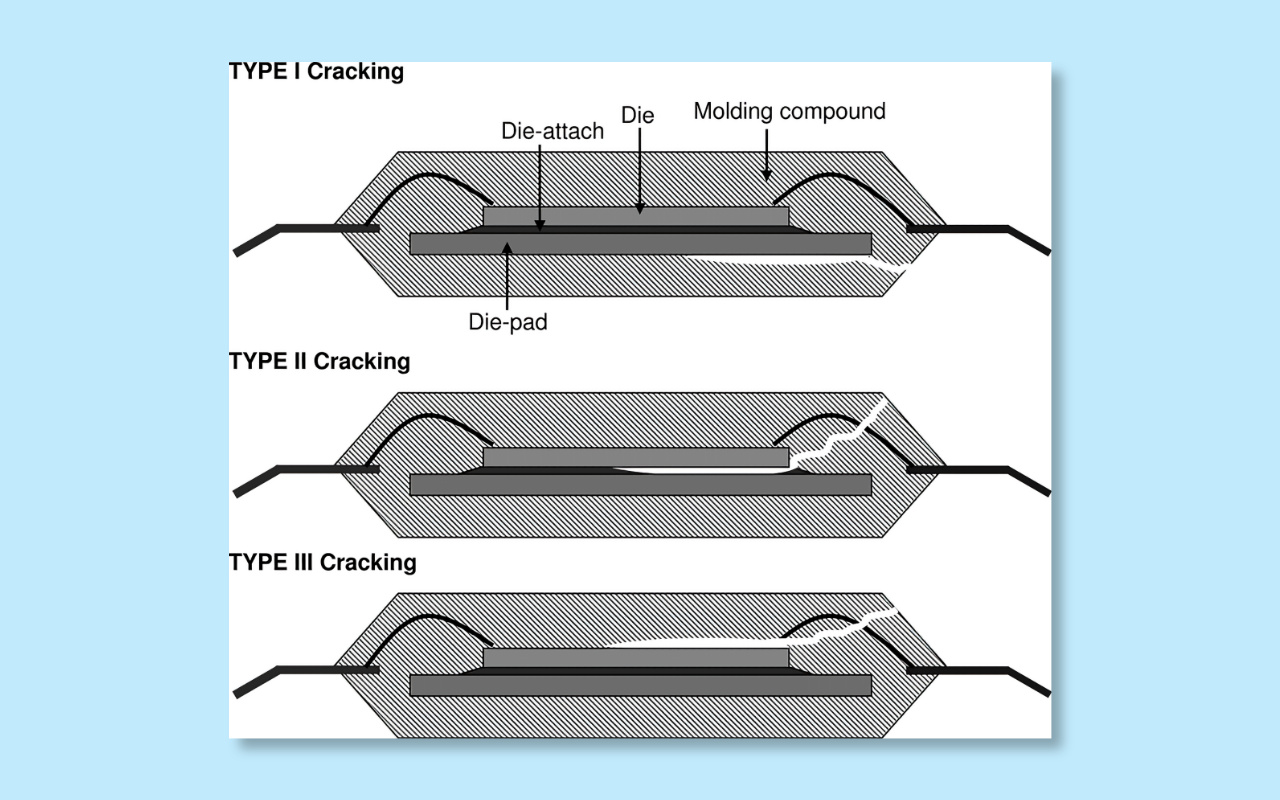

Vlaga zarobljena u PCB-u eksplodira tijekom pretapanja (efekt 'kokica'), stvarajući vidljivo odvajanje slojeva ili delaminaciju. Bačvaste pukotine kroz pločice i kutne pukotine u otvorima također su nevidljive s površine.

X-zraka ili CT visoke rezolucije hvata te nedostatke prije funkcionalnog testa, sprječavajući povremene kvarove na terenu.

U pločama od 16–32 sloja, šupljine u oplati mikroprozora, napuknuti otvori i otapanje bakra u unutarnjem sloju uobičajeni su, ali potpuno skriveni.

Samo 3D CT s velikim povećanjem može presjeći ploču i otkriti debljinu i cjelovitost ploče. Ovi nedostaci sve su veća briga kako ploče postaju tanje, a broj slojeva raste.

Moderni 2D ili 2.5D sustav obično završi jednu ploču za 5-15 sekundi, što ga čini savršenim za linije koje rade 500-2 000 ploča po smjeni. Inline 3D CT sustavi velike brzine (kao što su Omron VT-X750 ili Nordson Quadra 7) trebaju 25-60 sekundi po ploči, ali rade potpuno automatski na pokretnoj traci.

Offline 3D CT laboratorijske razine može trajati 3-15 minuta po ploči jer prikuplja tisuće projekcija. U stvarnim tvornicama, 2D/2.5D se bira za potrošačku elektroniku, dok 3D CT dominira automobilskom, medicinskom i proizvodnjom poslužitelja.

2D slike pate od preklapajućih sjena—inženjeri često pogađaju je li tamna mrlja praznina ili samo još jedna kugla na vrhu. 2.5D smanjuje preklapanje s kosim pogledima, ali još uvijek ne može izmjeriti stvarni volumen praznina.

Pravi 3D CT rekonstruira cijelu kuglicu za lemljenje u 3D, dopuštajući softveru da izračuna točan postotak praznina, visinu kuglice, pa čak i debljinu lemljenja na svakoj pločici s preciznošću ispod mikrona. Za klasu 3 i automobilske proizvode, samo 3D CT ispunjava zahtjev 'bez pogađanja'.

Tipični 2D/2.5D ormarić ima dimenzije oko 1,2 m × 1,5 m i teži ispod 2 tone—lako ga je postaviti bilo gdje na liniju.

Vrhunski 3D CT sustavi mnogo su veći (2,5 m × 3 m ili više) i mogu težiti 6-10 tona zbog teške granitne baze, rotirajućeg manipulatora i dodatnog olovnog štita. Mnoge tvornice moraju izgraditi namjensku zaštićenu prostoriju za 3D CT, povećavajući prostor i troškove izgradnje.

Koristite 2D/2.5D kada imate srednje zahtjeve za pouzdanošću, visoku propusnost i uglavnom BGA standardnog razmaka (0,8 mm i više).

Odaberite 3D CT kada je proizvod automobilski ADAS, zrakoplovna elektronika, 5G bazne stanice, medicinski implantati ili bilo koja ploča gdje jedan skriveni nedostatak može koštati više od samog stroja.

Manje od 50 ploča dnevno → offline 2D/2.5D je dovoljno. 50–500 ploča dnevno → offline 2.5D ili osnovni 3D CT. Preko 500 ploča dnevno → inline 3D CT s pokretnom trakom i SMEMA rukovanje je obavezno kako bi SMT linija tekla bez uskih grla.

Početni strojevi obrađuju ploče od 300 mm × 250 mm; srednji raspon ići na 510 mm × 510 mm; vrhunski inline sustavi prihvaćaju 610 mm × 610 mm ili veće ploče poslužitelja.

Debeli energetski moduli (4–6 mm) i ploče od 20–32 sloja zahtijevaju jače rendgenske cijevi (160–225 kV) da prodru kroz bakar i prepreg bez gubitka kontrasta.

Standardni BGA razmak od 1,0 mm/0,8 mm → dovoljna je veličina točke 3–5 µm. 0,4–0,5 mm ultrafinog koraka BGA i 01005 pasivni → potrebno je <1 µm mikro fokusne točke. Micro-BGA i paketi na razini vafera u mobilnim telefonima → 0,5 µm ili bolji su sada uobičajeni.

Izvanmrežni strojevi učitavaju se ručno i savršeni su za NPI, analizu kvarova i niske do srednje količine.

Inline strojevi sjedaju izravno u SMT liniju nakon pretapanja, automatski primaju ploče putem pokretne trake, pregledavaju i razvrstavaju prolaze/pade bez ljudskog dodira. Inline je neophodan kada dnevna proizvodnja prelazi 400-500 ploča.

Renomirani ormari održavaju curenje ispod 0,5 µSv/h na 5 cm od bilo koje površine - niže od prirodne pozadine u mnogim gradovima.

Potražite FDA/CDRH registraciju (SAD), CE oznaku (Europa) i kineski GBZ 117 certifikat. Blokiranje vrata, zaustavljanje u nuždi i osobni dozimetri standardne su sigurnosne značajke.

Značajke koje morate imati u 2025.: automatski izračun postotka šupljina, BGA brojanje kuglica i otkrivanje nedostajućih kuglica, 3D rezanje, CAD/Gerber preklapanje, AI klasifikacija grešaka i izravan izvoz u MES/SPC sustave.

Dobar softver može skratiti vrijeme pregleda operatera za 80 % i eliminirati ljudsku pogrešku u procjeni.

Inženjeri uvoze Gerber, ODB++ ili CAD datoteke, definiraju područja interesa (ROI) oko svakog BGA/QFN-a, hvataju poznatu dobru ploču kao zlatni uzorak, zatim postavljaju prozore tolerancije za promjer kuglice, postotak praznina i poravnanje. Moderni softver završava programiranje za 30-90 minuta umjesto za dane.

Svaka smjena počinje kalibracijskim kuponom koji provjerava geometrijsko povećanje, kontrast i linearnost detektora.

Brzo skeniranje od 30 sekundi potvrđuje da je sustav unutar specifikacija. Mnoge tvornice također provode dnevnu zlatnu ploču za provjeru ponovljivosti prije početka proizvodnje.

Linije s velikim miksom i malim volumenom koriste ručne kose poglede i procjenu operatera.

Linije velike količine pokreću potpuno automatizirane recepte s fiksnim kutovima, automatskim fokusom i odlukama o prolazu/padu koje donosi softver u stvarnom vremenu.

Inline 3D CT sustavi mogu prebacivati recepte za <5 sekundi između različitih proizvoda.

Kada se kvar označi, softver prikazuje točne X/Y koordinate i 3D presjek. Operater ili stanica za popravak dobivaju jasnu sliku s zaokruženim problemom.

Pravi nedostaci idu na preradu; lažni pozivi vraćaju se kako bi se poboljšao AI model.

Moderni rendgenski uređaji izvoze postotak praznina, statistiku visine kuglice, slike nedostataka i brojeve iskorištenja izravno u tvorničke MES i SPC platforme.

Menadžeri mogu vidjeti Pareto grafikone trendova pražnjenja u stvarnom vremenu i pratiti svaku pokvarenu ploču prema serijskom broju, omogućujući pravu kontrolu procesa zatvorene petlje.

Svakodnevno: obrišite prozor detektora krpom koja ne ostavlja dlačice i izopropilnim alkoholom, provjerite blokade vrata i gumbe za zaustavljanje u nuždi, pokrenite kalibracijski kupon i provjerite temperaturu rashladne vode (160 kV+ strojevi).

Tjedno: usisajte unutrašnjost ormarića, očistite tračnice manipulatora i provjerite ima li kabela istrošenih.

Mjesečno: provjerite struju žarne niti i veličinu točke na sustavima s otvorenom cijevi, zamijenite filtre za zrak na jedinici za hlađenje i izvršite potpuno ispitivanje curenja zračenja s kalibriranim Geigerovim brojačem. Praćenje ovog jednostavnog rasporeda održava vrijeme rada iznad 98 % i sprječava skupe neplanirane zastoje.

Moderni ormari koriste čelične ploče od 2–5 mm ekvivalentne olovu plus prozore od olovnog stakla, smanjujući curenje na <0,5 µSv/h na bilo kojoj vanjskoj površini. Dvostruki prekidači za blokiranje trenutno prekidaju visoki napon ako se bilo koja vrata otvore.

Operateri nose dozimetre na prstenu ili na ruci; mjesečna očitanja su obično 5-20 µSv (daleko ispod zakonske granice od 20 mSv/godina). Trudnice se jednostavno udaljavaju od područja konzole. Podaci iz stvarnog svijeta iz stotina tvornica pokazuju nula mjerljivih utjecaja na zdravlje nakon desetljeća korištenja.

Svaki ugledni stroj nosi oznaku CE prema Direktivi o strojevima i Direktivi o elektromagnetskoj kompatibilnosti, FDA/CDRH registraciju u Sjedinjenim Državama i certifikaciju GB 18871 / GBZ 117 u Kini. IEC 62356-1 posebno regulira sigurnost zračenja industrijske rendgenske opreme.

Godišnja istraživanja i evidencije o zračenju trećih strana obvezni su u većini zemalja. Kupnja certificiranog sustava eliminira pravni rizik i zadovoljava svakog automobilskog i medicinskog revizora prvog dana.

Do kraja 2025. najbolji sustavi postižu >98 % točnosti automatske klasifikacije za šupljine, HiP, premošćivanje i kuglice koje nedostaju.

Modeli dubokog učenja obučeni na milijunima stvarnih BGA slika smanjuju vrijeme pregleda operatera s 30–40 minuta po ploči na manje od 3 minute. Neke tvornice izvješćuju o padu stopa lažnih poziva s 25 % na manje od 2 %, što omogućuje 100 % rendgensku inspekciju čak i na linijama velikog volumena.

Nove prijenosne cijevi i cijevi s tekućim metalom sada postižu veličinu točke od 200–500 nm u proizvodnim strojevima (prije samo u laboratoriju). Ove cijevi omogućuju inženjerima da jasno vide mikro-BGA razmak od 0,3 mm i 008004 pasive.

Nikon, Nordson i Comet danas isporučuju ove cijevi, a cijene su pale za 30-40 % u posljednjih 18 mjeseci.

Inline 3D CT sustavi sada šalju postotak praznina i podatke o visini kuglice u stvarnom vremenu izravno natrag na pisač za lemljenje i strojeve za postavljanje.

Ako prosječna praznina prelazi 12 %, pisač automatski smanjuje otvor šablone ili dodaje dodatni potez ispisa. Ova korekcija zatvorene petlje održava prinos iznad 99,9 % bez ljudske intervencije.

Kompletni skupovi 3D CT podataka učitavaju se na tvornički digitalni blizanac. Inženjeri simuliraju toplinske cikluse i testove pada na virtualnoj ploči prije nego što se izgradi jedna fizička jedinica.

Lokacija i veličina šupljina u korelaciji su s dugoročnim modelima pouzdanosti, omogućujući dizajnerskim timovima da poprave probleme u CAD fazi umjesto nakon proizvodnje. Vodeći proizvođači originalne opreme za automobile i poslužitelje već zahtijevaju rendgenske podatke spremne za digitalne blizance u svojim ugovorima s dobavljačima.

Moderni PCBA rendgenski sustavi potpuno su zatvoreni ormarići s 2–5 mm olovnim ekvivalentom zaštite. Izmjereno curenje na 5 cm od bilo koje površine obično je 0,2–0,5 µSv/h — niže od prirodnog pozadinskog zračenja u mnogim gradovima (0,3–0,8 µSv/h). Godišnja doza operatera obično je 0,05–0,3 mSv, daleko ispod međunarodnih ograničenja od 20 mSv/god. Trudne operaterice jednostavno izbjegavaju stajati neposredno uz kabinet tijekom skeniranja. Stvarne tvornice koje koriste ove strojeve 20+ godina ne prijavljuju niti jedan zdravstveni incident povezan s radijacijom.

Niti jedan alat ne može zamijeniti sve. AOI se ističe kod vidljivih nedostataka (nadgrobne ploče, komponente koje nedostaju, polaritet); X-zraka je jedini način da se vide skriveni lemljeni spojevi i unutarnji nedostaci PCB-a; ICT i leteća sonda provjeravaju električnu povezanost. Najbolja praksa u industriji u 2025. je AOI → X-ray → ICT za ploče visoke pouzdanosti. Korištenje sva tri zajedno obično gura prinos prvog prolaza iznad 99,5 %, a povrat ispod 50 ppm.

Stvarni EMS podaci od 2023. do 2025. pokazuju: – Potrošačke/srednje tvornice: 12–18 mjeseci – Automobilske/medicinske tvornice/ tvornice visoke pouzdanosti: 6–12 mjeseci – Tvornice poslužitelja i telekomunikacija: često 4–9 mjeseci Isplata dolazi od smanjene prerade, manjeg otpada, kraćeg vremena otklanjanja grešaka NPI-a i izbjegnutih jamstvenih zahtjeva. Jedan Tier-1 EMS izračunao je da svaki spriječeni kvar na terenu štedi 8 000 – 150 000 USD, tako da se čak i 3D CT sustav od 250 000 USD brzo isplati.

IPC-A-610-H (2020) i najnoviji automobilski standardi: – Klasa 2: ≤30 % šupljine u bilo kojoj pojedinačnoj kuglici, ≤25 % prosjek u paketu – Klasa 3 i većina automobila: ≤25 % jedna kuglica, ≤15–20 % prosjek – Mnogi Tier-1 OEM-ovi (Tesla, Bosch, Huawei, Nvidia) sada se provode ≤10 % prosjek i bez praznina >20 % u kritičnim kuglicama snage/signala. Praznine veće od 25 % dramatično smanjuju životni vijek toplinskih ciklusa i odmah se odbijaju.

Da. Svi moderni rendgenski sustavi rade bez problema s dvostrano reflowed pločama. Gotova prijenosna računala, pametni telefoni, automobilski ECU-ovi, pa čak i kompletni motori s LED svjetlima rutinski se provjeravaju. Funkcije nagiba i rotacije omogućuju operaterima jasno odvajanje gornje i donje slike. Neke tvornice čak koriste rendgenske izvore napajanja u potpuno kutiji za provjeru unutarnjih lemljenih spojeva i žičane obloge.