U modernoj SMT proizvodnji visoke gustoće, najskuplje pogreške nastaju u fazi ispisa paste za lemljenje—pa ipak ih većina tvornica otkriva tek satima kasnije tijekom AOI ili funkcionalnog testa. Ako vaša linija već pokazuje ovih pet klasičnih znakova upozorenja, ne samo da 'trebate' SPI u SMT Liniji — trebali ste ga jučer.

Zamislite da svako jutro hodate do AOI stanice i uvijek iznova vidite iste crvene poruke o pogrešci: 'nedovoljno lema', 'pretjerano lemljenje' ili 'premošćivanje'. Ovo nije loša sreća - to je prvi veliki znak upozorenja da vaš korak ispisa paste za lemljenje ima problema.

AOI je stroj koji provjerava ploče nakon što su komponente postavljene, tako da kada stalno pronalazi probleme s pastom za lemljenje, to znači da su problemi počeli mnogo ranije, točno na pisaču. Većina tvornica misli da će AOI uhvatiti sve, ali dok AOI uoči problem, ploča je već prošla kroz postavljanje, a možda čak i reflow.

Popravljanje sada košta puno vremena i novca. SPI, s druge strane, provjerava pastu za lemljenje odmah nakon ispisa, prije dodavanja bilo koje komponente. Na ovaj način loše ploče nikada ne napreduju, a vi štedite sate prerade svaki dan.

Nedovoljna količina lema znači da neki jastučići imaju premalo paste, pa se komponente možda neće ispravno spojiti nakon zagrijavanja. Previše lema znači previše paste, što može uzrokovati kratke spojeve između obližnjih jastučića.

Možda ćete vidjeti jednu ploču sa samo 60% potrebne paste na BGA lopti, dok sljedeća ploča ima 140% na istom mjestu. To se događa jer pisač ne stavlja svaki put isti iznos. Operateri često krive pastu ili šablonu, ali pravi razlog je obično nestabilan pritisak ili brzina.

Bez mjerenja, to ćete otkriti tek kasnije u AOI. Jednostavna SPI provjera odmah nakon ispisa pokazala bi točan volumen na svakoj pojedinoj podlozi i odmah zaustavila problem.

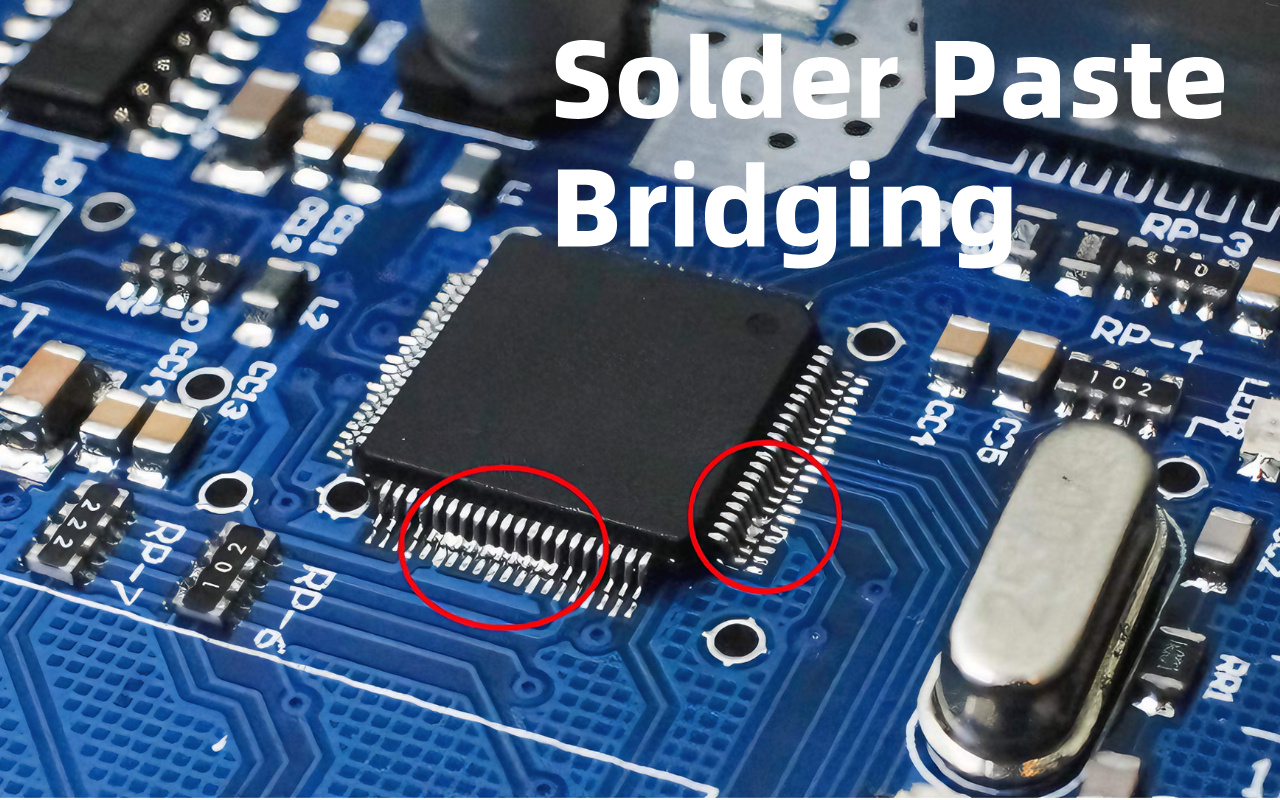

Odmak paste znači da je pasta za lemljenje otisnuta malo lijevo ili desno od mjesta gdje bi trebala biti. Čak i mali pomak od 25 mikrona (tanji od dlake) može učiniti da pasta dodirne sljedeću jastučić, stvarajući most. Premošćivanje izgleda kao male srebrne veze između iglica koje bi trebale biti odvojene.

Inženjeri često kažu 'šablona je u redu' ili 'postavljanje je uzrok tome', ali većinu vremena pisač je pomicao pastu tijekom ispisa. Nasumično premošćivanje posebno je uobičajeno na dijelovima s malim korakom kao što su komponente od 0,5 mm ili 0,4 mm.

AOI će ga uhvatiti, ali ploča je već puna skupih čipova. SPI mjeri točan položaj svakog sloja paste u sekundi, tako da popravljate pisač prije nego što se sljedeća ploča uopće pokrene.

Svaki put kada AOI zaustavi ploču zbog problema s pastom za lemljenje, vaš vam pisač šalje poruku: 'Trebam pomoć!' Studije IPC-a i SMTA-e pokazuju da 60% do 74% svih grešaka pri lemljenju počinje u fazi ispisa.

To znači da je više od polovice vašeg vremena za preradu uzrokovano nečim što se može popraviti u 10 sekundi sa SPI-jem. Razmišljajte o tome kao o automobilu s probušenom gumom - ne čekate da se sudarite da provjerite gume. Upravo sada, AOI vam govori da je guma probušena, ali vi i dalje vozite.

Instaliranje SPI-ja je poput dodavanja senzora tlaka u gumama: upozorava vas u trenutku kada tlak padne, tako da nikada nećete dobiti praznu gumu. Tvornice koje dodaju SPI obično smanje nedostatke povezane s pastom za 70% u prvom mjesecu.

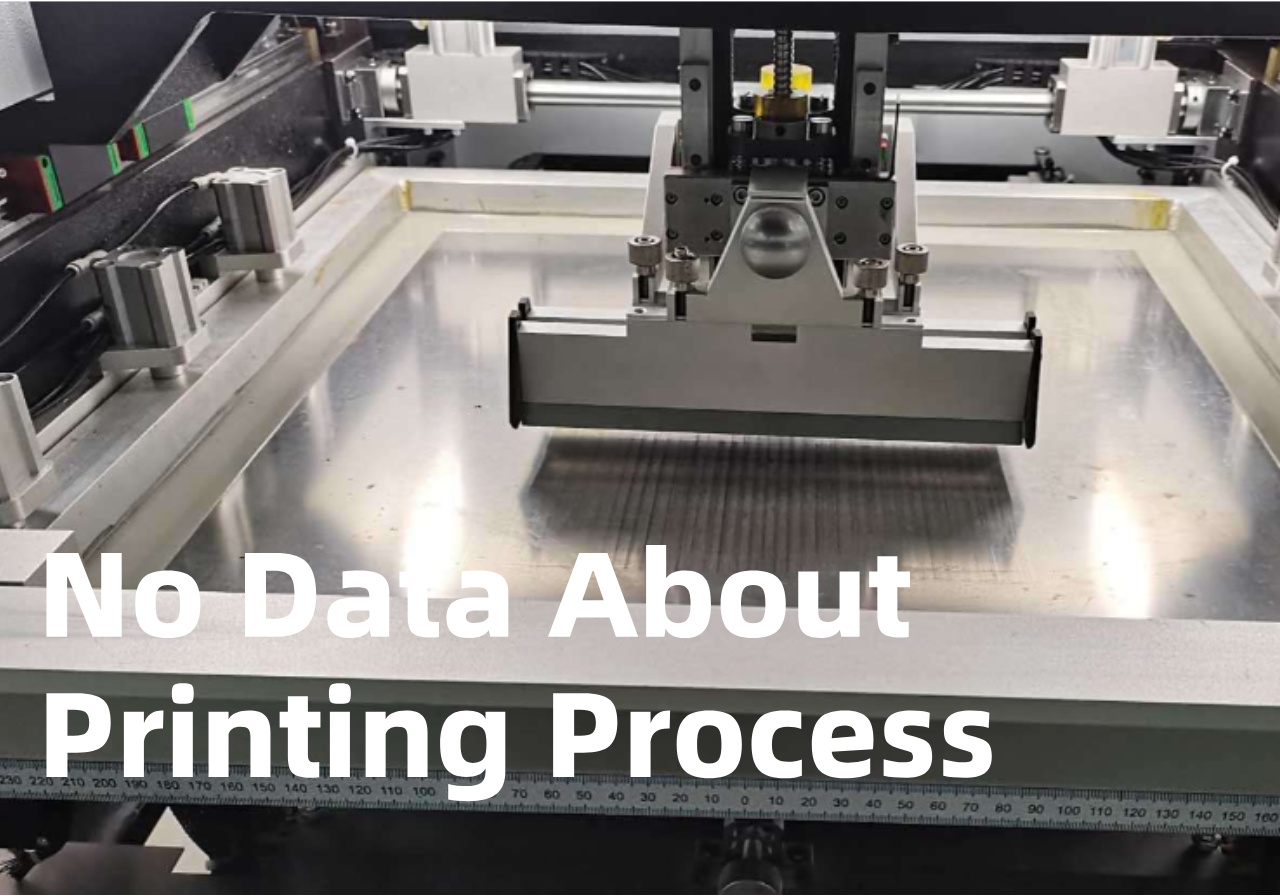

Ako vaši inženjeri svaki dan provode sate mijenjajući postavke pisača—brzinu, pritisak, udaljenost odvajanja—ali kvaliteta je i dalje gore-dola, nemate problema s 'postavkama'. Imate problem 'nema podataka'. Bez pravih mjerenja, svaka prilagodba je samo nagađanje.

SPI vam daje jasnu 3D sliku svakog sloja paste, tako da točno znate što promijeniti i koliko. Ovo pretvara sate pokušaja i pogrešaka u 5-minutni popravak. Mnoge tvornice žive s tom frustracijom godinama prije nego što shvate da je SPI alat koji nedostaje.

U jutarnjoj smjeni kvarovi mogu biti samo 2%, ali u noćnoj smjeni odjednom skoči na 15%. Program stroja je potpuno isti, šablona ista, pasta iz iste teglice. Jedina razlika je operater. Jedna osoba može pritisnuti gumu malo jače, druga može postaviti brzinu odvajanja malo brže.

Ove male razlike stvaraju velike promjene volumena koje ne možete vidjeti svojim očima. Svi su frustrirani jer nitko ne zna tko je 'u pravu'. SPI uklanja nagađanja automatskim mjerenjem svake ploče, tako da svaka smjena dobiva isti savršeni otisak, bez obzira tko upravlja strojem.

Očistite liniju, instalirate novu šablonu, pokrenete prvih nekoliko ploča i odjednom je AOI pun crvenih grešaka. Glasnoća može pasti 20-30% na malim otvorima blende ili se pojavljuju mostovi tamo gdje ih prije nije bilo. To se događa jer svaka nova šablona ima nešto drugačiju debljinu, veličinu otvora ili završnu obradu.

Bez mjerenja, provodite cijeli dan ugađajući postavke kako biste se vratili na jučerašnju kvalitetu. SPI skenira prvu ploču nakon promjene šablone i točno vam govori koji su otvori niski ili visoki. Napravite jednu pametnu prilagodbu i nastavite s proizvodnjom—bez izgubljenih ploča, bez izgubljenih sati.

Zamislite pilota koji pokušava spustiti avion dok je sve mjerače prekrio trakom. To je upravo ono što se događa kada sami podešavate brzinu ili pritisak brisača. Mala promjena koja je dobra može zapravo pogoršati glasnoću na polovici jastučića.

Operateri na kraju mijenjaju postavke naprijed-natrag cijeli dan, a kvaliteta nikada ne dolazi do izražaja. SPI je vaša nadzorna ploča u kokpitu: prikazuje visinu, volumen i položaj za svaku ploču u stvarnom vremenu. Vidite brojke, napravite jednu preciznu promjenu i problem nestaje. Tvornice koje se prebace na ispis temeljen na podacima prijavljuju stabilnu kvalitetu unutar prvog tjedna.

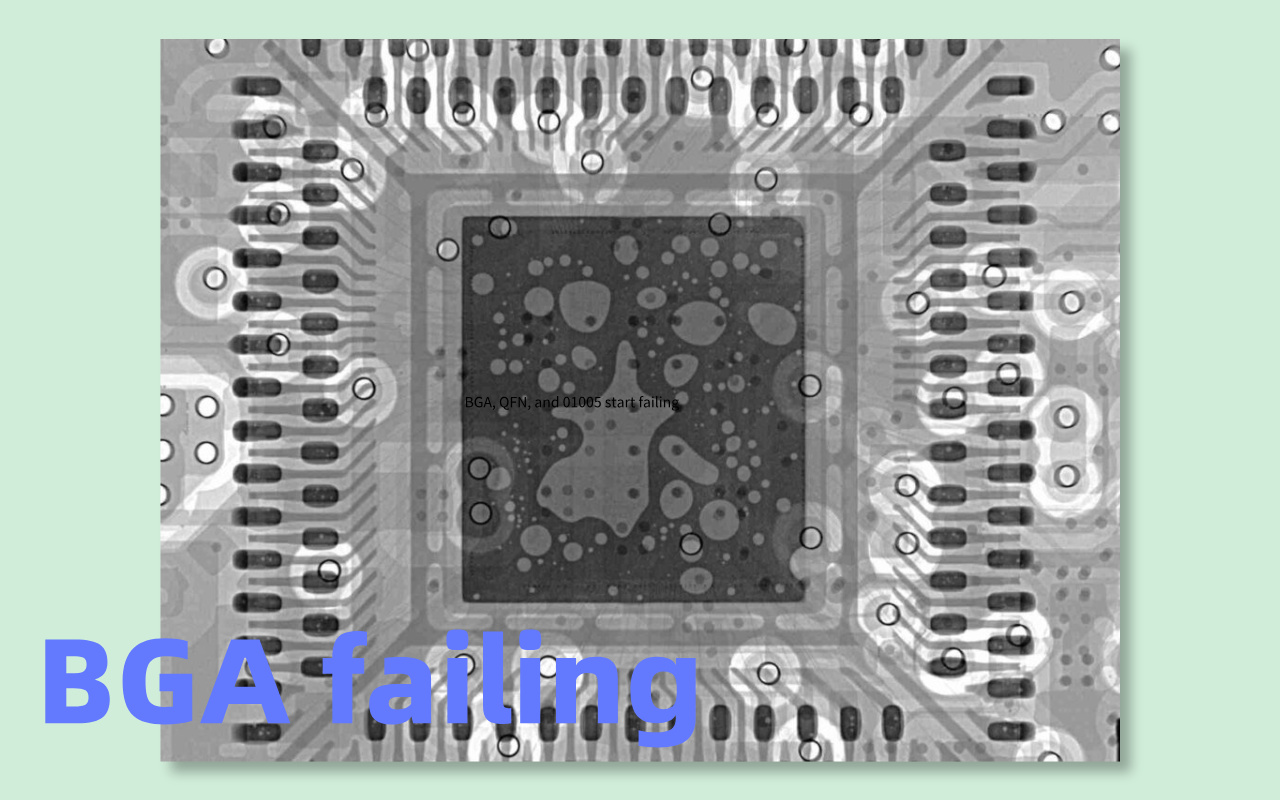

Kada sićušne komponente poput BGA, QFN i 01005 počnu otkazivati, stanica za preradu postaje najprometnije mjesto u tvornici. Popravak jedne loše ploče može stajati stotine ili čak tisuće dolara, a kupci se počinju žaliti na kašnjenja.

Svatko može vidjeti kako novac nestaje, ali većina ljudi još uvijek krivi reflow ili plasman. Istina je da gotovo svi ti skupi kvarovi počinju lošim ispisom paste za lemljenje. SPI ih zaustavlja prije nego što su komponente uopće postavljene, štedeći ogromne količine vremena i novca.

Otvaranje BGA znači da se neke kuglice uopće ne spajaju nakon reflowa. Jastuk s glavom u jastuku izgleda kao da BGA kuglica leži na vrhu paste umjesto da se pravilno otopi. Kratki se događaju kada previše paste spoji dvije lopte. Inženjeri često kažu da je 'profil reflowa pogrešan', ali pravi je uzrok obično neujednačen volumen paste od ispisa.

Ako jedna kuglica ima 30% manje paste, neće se pravilno smočiti. Prerada jednog BGA može trajati 30-60 minuta i postoji opasnost od oštećenja čipa. SPI mjeri volumen paste svake kuglice odmah nakon ispisa, tako da ovi problemi nikada ne dođu do pretapanja.

QFN uređaji imaju jastučiće ispod, tako da ako je volumen paste premali na jednoj strani, lem se neće popeti na bočnu stijenku—to se zove loše vlaženje. 01005 čipovi su toliko mali da čak i mala razlika u volumenu čini da se jedan kraj podigne tijekom pretapanja, stvarajući nadgrobni spomenik (čip stoji uspravno kao nadgrobni spomenik).

Oba problema su 100% uzrokovana neravnomjernim ispisom. Prerada nadgrobnog spomenika 01005 gotovo je nemoguća bez oštećenja ploče. Operateri provode sate s pištoljima na vrući zrak pokušavajući popraviti ono što je trebalo spriječiti u nekoliko sekundi. SPI hvata razlike u volumenu od samo nekoliko mikrona, održavajući čak i najmanje čipove savršeno ravnima.

Razlika od 20 μm u visini paste zvuči maleno – tanja je od ljudske vlasi. Ali tijekom pretapanja, ta mala razlika prerasta u velike probleme: otvori, kratke hlače, glava u jastuku ili nadgrobni spomenik. Jedna loša ploča može uništiti cijeli skupi modul, poput kamere pametnog telefona ili automobilskog senzora.

Ako napravite 500 ploča dnevno, samo 5% stope kvarova znači 25 loših ploča—i tisuće dolara izgubljenih svaki dan. Pomnožite to s mjesec dana i trošak će se lako isplatiti za potpuno novi SPI stroj. SPI mjeri visinu s točnošću od 1 μm, tako da se problem od 20 μm uhvati i riješi prije nego što ploča napusti pisač.

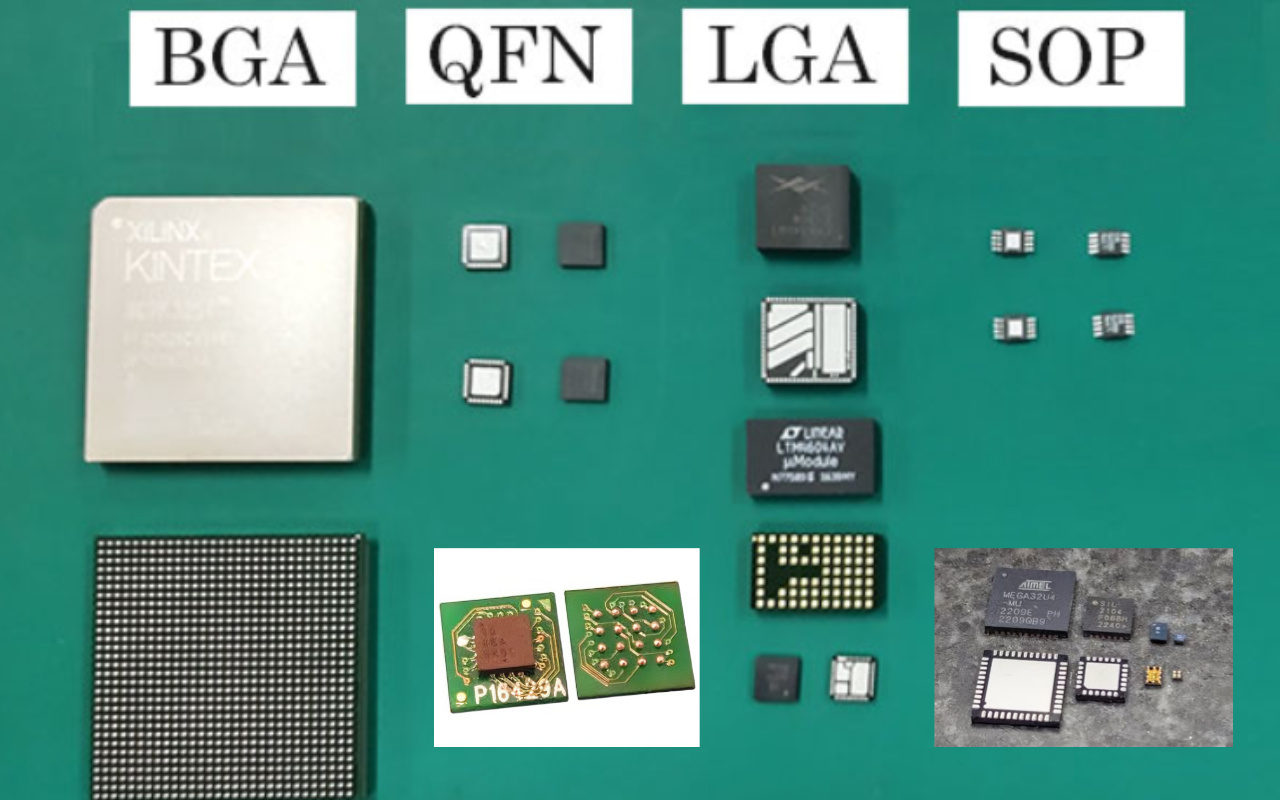

Svake godine vaši kupci traže manje, gušće, snažnije ploče: BGA s korakom od 0,4 mm, otpornike 01005, nizove mini LED dioda.

Dijelovi postaju sićušni, ali većina tvornica još uvijek koristi iste stare navike tiskanja iz ere 0603. To je kao da pokušavate pobijediti u utrci Formule 1 s biciklom. Pravila fizike su se promijenila, a ako se vaš proces nije promijenio s njima, neuspjeh je zajamčen.

BGA od 0,4 mm ima kuglice promjera samo 0,25 mm, a razmak između njih manji je od 0,15 mm. Čip 01005 je samo 0,4 mm × 0,2 mm — manji od zrna riže. Mini LED ploče mogu imati 5 000–10 000 sićušnih LED dioda na jednom panelu.

Za te dijelove dopušteni volumen paste za lemljenje smanjuje se s ±50 % (prihvatljivo prije deset godina) na ±10–15 % danas. Čak i mali dašak zraka iz klima uređaja može gurnuti pastu izvan tog prozora ako ga ne mjerite.

S velikim dijelovima 0603 ili 0805 mogli ste ispisati 'malo više' ili 'malo manje' paste i sve je i dalje radilo. S modernim dijelovima nema gotovo nikakve margine. Razlika u volumenu od samo 10 % može pretvoriti savršen otisak u mrtvu ploču nakon pretapanja.

Ljudsko oko ne može vidjeti ovu razliku, a normalne 2D kamere u AOI također ne mogu točno izmjeriti visinu ili volumen. Vi zapravo letite slijepi u oluji.

Prekasno je čekati da AOI pronađe tiskarske pogreške. Do tada je skupi čips već postavljen i daska je prošla kroz pećnicu. Prerada BGA ili Mini LED ploče od 0,4 mm iznimno je teška i često trajno oštećuje ploču.

Mnoge tvornice to nauče na teži način kada uvođenje novog proizvoda ne uspije, a kupci prijete da će premjestiti narudžbe drugamo. SPI vam daje podatke koji su vam potrebni prije nego što postavite jednu komponentu, tako da se novi, zahtjevni proizvod glatko pokreće pri prvom pokušaju.

Vaš tim ima snažan osjećaj da nešto nije u redu s pisačem, ali nitko to ne može dokazati.

Sastanci traju satima: 'Je li u pitanju guma? Pasta? Šablon? Temperatura?' Svatko ima drugačije mišljenje jer nitko nema prave brojke. Ovo je najopasniji znak upozorenja od svih - kada je sumnja velika, a podataka nema.

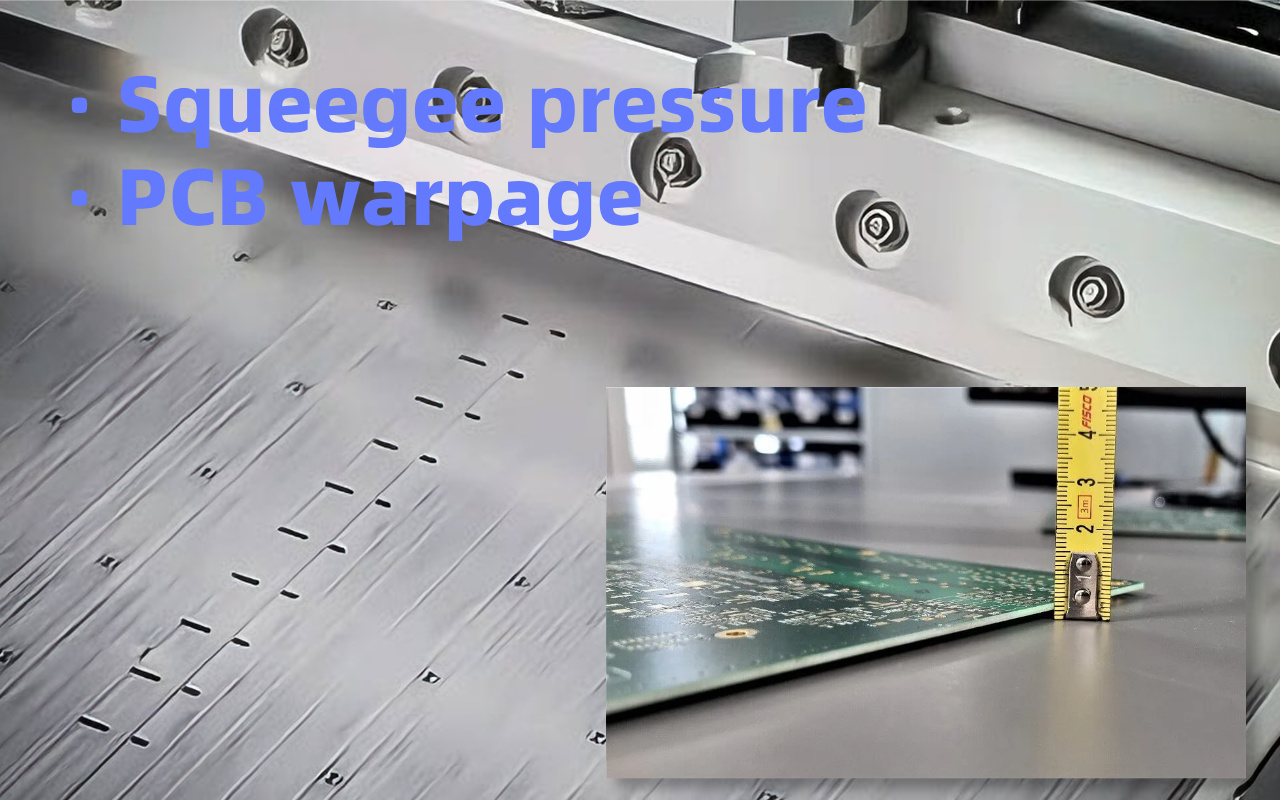

Oštrica brisača treba gurati pastu s točno istom silom slijeva nadesno. U stvarnosti, istrošeni cilindri ili prljave tračnice mogu uzrokovati razliku u tlaku za 0,5–2 kg po cijelom hodu.

Ta mala promjena može smanjiti volumen paste za 20–40 % na jednoj strani ploče. Nikada to nećete osjetiti rukom, ali ploče će to pokazati nakon pretapanja.

Moderni tanki PCB (0,6–0,8 mm) lako se savijaju pod vlastitom težinom ili od topline. Savijanje od samo 100–150 μm dovoljno je da volumen paste varira za 30 % između središta i ruba ploče.

Operateri vide mostove ili nedovoljno lema, ali ne mogu objasniti zašto. SPI trenutno stvara 3D mapu iskrivljenosti i mapu volumena u jednom skeniranju, tako da točno znate gdje je problem.

Pasta za lemljenje je osjetljiva na sobnu temperaturu vlage. Porast od 5 °C ili pad vlažnosti od 10 % mogu učiniti da se pasta drugačije kotrlja i promijeni volumen za 15–30 %. Nova serija paste od istog dobavljača može se ponašati potpuno drugačije zbog sitnih promjena u sadržaju metala ili fluksa.

Bez SPI-a to ćete otkriti tek nakon stotina loših ploča. Uz SPI vidite promjenu već na prvoj ploči nove serije i prilagođavate se za nekoliko sekundi.

Ako prepoznate čak dva od pet gore navedenih znakova, poruka je jasna: vaš proces ispisa je izvan kontrole i košta vas svaki dan. Dobra vijest je da je popravak jednostavan i brz.

☐ AOI zaustavlja ploče zbog istih problema s lijepljenjem (volumen, most, pomak)

☐ Postavke SMT pisača mijenjale su se gotovo svake smjene bez trajnog poboljšanja

☐ Stanica za preradu puna je kvarova BGA / QFN / 01005 finih koraka

☐ Vaš sljedeći proizvod koristi 0,4 mm ili manji korak ili Mini LED

☐ Svađate se o problemima s pisačem, ali nemate čvrste brojke kojima biste išta dokazali

Dvije ili više provjera = vaša tvornica već gubi tisuće dolara svaki tjedan.

Većina tvrtki čeka veliku reviziju korisnika, veliki kvar na terenu ili izgubljeni ugovor prije nego što konačno instaliraju SPI. Do tada su već bacili šest do dvadeset četiri mjeseca profita. Pametne tvornice ugrađuju SPI prije nego što bol postane nepodnošljiva.

Stroj se obično isplati za 6-12 mjeseci kroz manje prerade, veći prinos iznad 99 % i nula pritužbi kupaca. Ostaje samo pitanje: želite li nastaviti plaćati 'porez na gluposti' ili već danas početi štedjeti?

Ne. AOI vidi gornju površinu nakon postavljanja komponente; ne može mjeriti volumen paste za lemljenje, visinu ili koplanarnost prije postavljanja komponenti. Podaci iz industrije pokazuju da 3D SPI sprječava 60–80 % nedostataka koje bi AOI inače otkrio prekasno.

Moderni linijski 3D SPI sustavi postižu brzinu pregleda od 30–80 cm²/s s punim 3D mjerenjem—brže od većine brzih strojeva za postavljanje. Utjecaj vremena ciklusa obično je <3 sekunde po ploči.

Tipično razdoblje povrata je 6-12 mjeseci samo putem prerade/smanjenja otpada. Tvornice visoke mješavine često vide ROI za <6 mjeseci; automobilska/medicinska/zrakoplovna industrija postižu ROI za 3-9 mjeseci zbog zahtjeva za nultim izbjegavanjem.

Čak i stabilni proizvodi pate od habanja šablona, varijacija šarže paste i promjene okoliša. Tvornice koje godinama koriste samo jedan proizvod još uvijek bilježe poboljšanje prinosa od 3–8 % nakon instaliranja SPI-ja.

Izračunajte svoju trenutnu preradu + trošak otpada po mjesecu za nedostatke povezane s lijepljenjem, pomnožite s 12, zatim usporedite s cijenom SPI. Matematika gotovo uvijek govori sama za sebe unutar jednog slajda.